視覺導引路徑生成應用於機器人超音波切割單元

摘要:隨著環保意識抬頭導致汽車與自行車的相關零組件往輕量化的方向發展,促進了複合材料市場的成長。這些零組件在熱壓成型後,仍需依賴人工修邊與去除餘料,再加上產品少量多樣化的需求,品質管理難,造成無法大量生產。因此導入機器人與超音波切割設備將可解決人力問題。超音波切割設備以超高頻率的振動讓刀具在接觸工件時產生細微剝落移除材料,可切割的材料也更加多元。本文介紹的機器人超音波切割單元將以導入視覺來進行刀具的六維工具中心點(Tool Center Point, TCP)校正,複合材料在高溫高壓製程下工件與原始的電腦輔助設計(CAD)檔案差異性大,因此使用CAD-Free視覺導引技術來紀錄實際工件的切割路徑點,再以樣條曲線(Spline Curve)插補生成完整的切割路徑,讓產線可導入自動化技術解決工件少量多樣化與產線缺工的需求。

Abstract:The rise of environmental awareness has led to the development of light-weight components for automobiles and bicycles. This has promoted the growth of composite material market. After hot press molding, composite material components still need manual trimming and removal of remaining materials. The small-volume large-variety manufacturing characteristic made it difficult to assure product quality and produce in mass quantity. The use of robotic ultrasonic cutting cell can therefore solve the problem of insufficient labor. The robot cell for ultrasonic cutting described in this article uses vision to perform 6-dimensional ( Tool Center Point, TCP ) calibration of the ultrasonic blade attached to a robot. Because the shape of a composite material workpiece is different from its original CAD file after going through high-temperature and high pressure processes. A CAD-free vision guided approach is then adopted to track part of an actual cutting path and then to apply spline curve interpolation to generate a complete cutting path. This approach is found to be able to accommodate the shape variation of composite material workpieces effectively.

關鍵詞:視覺導引、工具中心點校正、超音波切割

Keywords:Vision guide, TCP calibration, Ultrasonic cutting

前言

隨著世界能源消耗與環境污染問題日益加劇,對於新能源汽車與電動車節能減碳要求也日益增加,減輕車體重量一直以來是各家車廠著力發展方向,全球汽車碳纖維複合材料市場2010~2017年的複合年均增長率達到31.5%,銷售額將由2010年的1470萬美元增長到2017年的9550萬美元。碳纖維具有十分優異的力學性能,是目前已大量生產的高性能纖維當中具有最高的比強度與比模量纖維,除此之外碳纖維尚具其它優良性能,如低密度、耐高溫、耐腐蝕、耐摩擦、抗疲勞、振動衰減性、電與熱傳導性高、熱膨脹係數低、光穿透性高,非磁體但具有電磁遮蔽性能等特性,上述特性讓碳纖維材料在汽車製造市場前景可期。然而碳纖維材料在熱壓成型後,尚需依賴人工手動修邊、雕刻、去毛邊等工序,人力負擔大,品質管理難,無法大量生產。此外傳統刀具在切割時易產生大量粉塵與噪音,在現今少子化缺工情況下讓產業招募人力更加不易。

隨著材料輕量化的發展,從以前的鋁鐵材料到現在的硬脆複合材料,硬脆材料如陶瓷、玻璃、碳纖維等,通常需研拋後才能進行加工,使得加工耗時且刀具磨損快,因此超音波切割設備的導入就是為了克服上述的困境。超音波切割是由16~40 kHz的超音波高頻振動,使刀具高速振動接觸工件表面,使其產生細微剝落,達到材料移除的目的,根據其加工方式可區分成固定式加工(USM)與旋轉式加工(RUM)兩種。超音波切割設備以往都是放在工具機上面使用,雖然工具機有很高的切割精度,但是設備昂貴與佔地面積大等缺點往往也是業者導入困難的原因,因此超音波切割設備搭配機器人的應用就成了另一種選擇方案。

複合材料市場分析介紹

台灣在自行車出口額從2003年的2.6億美元增加至2018年的6億美元,平均單價從2010年的134.5美元提升至2018年的539.6美元 [1],代表自行車產業往高附加價值發展。在2018年我國自行車在歐盟、中國市占率排名第1,在美、日、韓、澳市占率排名第2,詳細數據由表1所示 [2]。此外隨著自行車運動興盛,帶動國內自行車零組件外銷數量增加,其中關鍵的車架朝向輕量化發展,因此帶動複合材料的需求。日本富士經濟調查報告指出碳纖維強化塑膠(CFRP)市場在2017年為1兆3639億日圓,預計2030年可以成長至4兆3億日圓,最大的應用產業將以航太、汽車、運動與休閒用品為主 [3]。日企副社長坂本秀之在2018年11月的日本工具機展研討會表示,目前對於碳纖維強化塑膠(CFRP)量產的技術瓶頸在於其加工技術,像是對於CFRP零組件加工的刀具耐久性與品質等議題,因此造就超音波加工設備的需求。

表1 2018年我國自行車在各國進口市場之市占率

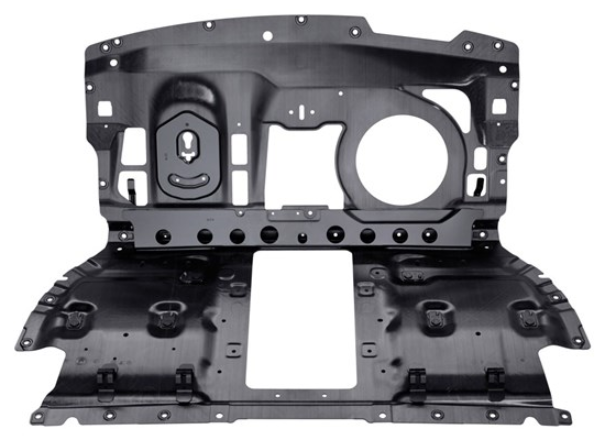

隨著汽車輕量化的需求,對於高強度輕量化的碳纖維複合材料需求增加,在2018年全球車用碳纖維複合材料產值為28億美元,2014年到2021年的複合成長率為18.8% [4],複合材料在汽車結構件、內外裝件、懸架等都廣泛受到使用,國際大廠BMW有推出碳纖維車頂板 [5] 與全碳纖維材料製作的車架 [6],比以往設計減輕許多,兩個成年人即可抬起,如圖1所示。歐洲五大車廠之一的Voith投入自動化設備研發提升複合材料於車用量產的潛力,在奧迪A8汽車部件的生產線有獲得JEC World 2018創新獎,其中有一道製程運用機械手臂在後壁板汽車部件進行超音波切割修邊,如圖2所示 [7]。

圖1 BMW碳纖維車頂板與車架

圖2 奧迪A8汽車部件產線成品

…本文未結束

更完整的內容 歡迎訂購 2020年8月號 449期

機械工業雜誌‧每期240元‧一年12期2400元

我要訂購