高精度氣噴印電路修補技術

摘要:氣噴射印刷(AJP)是一種新興的非接觸式直接寫入方法,旨在各種基材上生產精細特徵。該技術最初是為製造電子電路而開發的,現已被廣泛應用,包括主動和被動電子元件,執行器,傳感偵測器以及各種化學和生物反應元件。本文將針對氣噴印設備設計、線路修補與研發現況進行介紹。

Abstract:Aerosol Jet Printing (AJP) is an emerging contact-free direct writing approach, aiming at producing fine features on various types of substrates. Originally, the technology was developed for manufacturing electronic circuits and has been explored for various applications, including active and passive electronic components, actuators, sensors, as well as a variety of components to detect selective chemical and biological responses. This article will cover the design of aerosol jet printing system, its research progress in circuit repair, and corresponding results.

關鍵詞:氣噴印技術、印刷電子、電路修補

Keywords:Aerosol jet printing technology, Printed electronics, Circuit repair

前言

隨著時代不斷演進,電子產品需求除了「輕薄化」、「微型化」及「多功化」外,因應循環經濟時代來臨,終端產品商或各國政府對於製造方式之要求,將由原本之開礦、生產製造、丟棄的線性消耗經濟轉向至「生產綠色化」及「可再資源化」之循環生態鏈的生產模式,以達到低能耗、低汙染、低排廢及減緩自然資源耗盡速度等功效。而電子製造業的循環經濟發展主軸,除朝向生產製造流程綠色化以達到減廢及減能耗的目標之外,另一重要發展項目為生產良率的提升,以及瑕疵品的再製造/修補技術。歐盟擘劃 2020 年未來工廠樣貌將以機器學習(Machine learning)促使產品生產良率提高,降低再生產發生率,進而提升產業獲利能力及降低資源耗用;美國GTS 公司也開發獨特的電路修補技術,促使修補電路修補品質可達到原有的90 %以上,進而達到降低50 ~ 60 %生產成本、降低70 %有毒物質使用及延長生產設備壽命。

目前台灣在電子或電子零組件(如:印刷電路板)產業主要仰賴資深員工經驗提升產品良率,對於企業永續經營產生極大困境。根據統計,電路板產業在試量產階段平均良率約為70 %;量產平均良率為90 ~ 95 %,致使整體產業不良品高達310 億新台幣(以良率95 %計算)。目前國內電子及電子零組件生產製造商皆以預防性過量生產彌補產品不良率;致使生產及廢棄物處理成本提高,導致業者獲利能力下降。為進一步提升電路製作良率及提升產業導入速度,藉由氣噴印電路裝置、高活性觸發膠體、局部化鍍模組以及超快雷射電路修整加工平台等技術組成,建構高精度氣噴印電路圖案化技術,促使電路製作良率達到95 %以上,進而擴大至面板、觸控及其他電子零組件產業。

氣噴印電路裝置

隨著印刷技術經過不斷地改良,一般噴墨(Ink Jet Printing)推進到現今數十微米的細線。然而,印製線路的解析度不足以及印製材料黏度受限(<10 cps),不能滿足高精度電路圖案化的需求;為達到高精度、高速修補微細電路之缺陷,目前先進之氣噴印(Aerosol Jet Printing)技術可以連續的霧化液體噴印出一條平滑且連續的高精度圖案電路導線[1,2],此一氣噴印電路技術係將膠體霧化後透過霧化粒子選別器(Virtual Impactor)、環形氣流之流體集中器(Sheath Gas Device),最後經由噴嘴(nozzle)於基板上形成圖案化線路,進一步搭配人工智慧化可以達到修補線路進行零缺陷智慧化修補。氣噴印電路裝置組成如圖1(a)所示,主要由膠體霧化器、粒子選別器、霧化膠體容器、流體集中器以及噴嘴所構成。

膠體霧化後進行粒子選別為產生氣噴印所需的微米級高濃度霧化微粒關鍵技術之一,目前國際氣噴印大廠Optomec採用二流體霧化方式,由於可用膠體黏度須<1000 cps,無形中限制了電路圖案化之膠體材料選用範圍;因此,工研院機械所藉由整合應用更容易取得的精密噴霧閥(TECHCO TS5540-046R),提高適用膠體黏度擴展至1-5000 cps,同時,膠體材料可由外部任意時間添加而不需打開霧化膠體容器,可達到大量生產連續氣噴印圖案製程。圖1(b)為自行研發的高黏度膠體霧化器包括精密噴霧閥(Precision Spray Valve)、霧化膠體容器以及整合商用粒子選別器的高濃度霧化微粒系統,其中精密噴霧閥係精密供給觸媒膠體材料,並利用高速、高壓氣體將其霧化成低濃度微米級之霧化膠體懸浮微粒,再經過粒子選別器藉由高速霧化氣體通過擴散區產生速度差,輔以抽氣引導微霧粒子去除過多的氣體以進行粒子質量選別,最終獲得高濃度微米級之霧化膠體。

有鑑於氣噴印電路的圖案線寬皆在微米等級,然而一般應用噴嘴口徑100-300 µm,圖1(c)所示藉由流體集中技術以氣鞘(Sheath)聚焦方式,控制外部氣體(例如圖1(c)所示air)流量可將高濃度微米級之霧化觸媒膠體聚集數十微米的氣旋直徑範圍,再經由噴嘴高速噴出並於基板上形成圖案化線路。

(a) (b) (c)

圖1 工研院自主研發氣噴印電路技術 (a)氣噴印電路裝置 (b) 高黏度膠體霧化器 (c) 流體集中技術

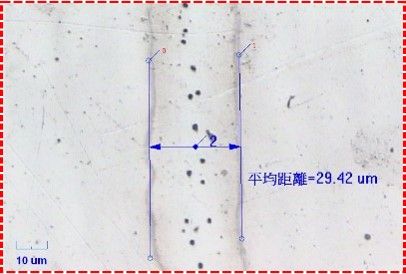

流體集中器設計重點為產生氣鞘以及聚焦功能,前者防止霧氣沉積在流體集中器內部牆上,後者可調整氣懸浮膠體粒子噴嘴噴印的線寬,此二者由流體集中器外部氣體流量控制,當氣體流量過低會導致霧化噴嘴聚焦不良,然而氣體流量過高則會沉積於内部產生亂流並破壞霧化噴嘴的氣噴印品質。藉由多重物理耦合分析模擬軟體 (COMSOL Multiphysics Software)流量參數分析技術與採用粒子追蹤計算模擬,可以預測流體集中器的外部氣體(如air)流量與氣旋直徑的關係,如圖2(a)所示為外部氣體為4 sccm、80 sccm以及140 sccm模擬分布於基板上的氣旋霧化膠體直徑變化,從粒子分佈外型觀察,分析模擬結果顯示隨著外部氣體流量增加,流體集中器對於霧化膠體聚焦效果愈益明顯。

(a) (b)

圖2 微細線寬氣噴印研究 (a) 流體集中聚焦分析模擬 (b)微細線寬氣噴印實驗

…本文未結束

更完整的內容 歡迎訂購 2020年10月號 451期

機械工業雜誌‧每期240元‧一年12期2400元

我要訂購