工具機數位孿生模型於故障自主偵測之實務應用

摘要:工具機設備如發生切削瑕疵時會影響客戶端的產品交期,造成生產效率大幅降低,因此工具機售服維修端往往需要快速針對機台問題進行故障辨別與修復,現階段的售服人員大多依賴自身經驗與試誤法來猜測問題,加上無設計端的研發人員參與問題解析,使得故障原因判別問題無法即時得到解決。本技術將建立工具機數位模型與關鍵零組件參數敏感度資料庫,連結實際加工製程品質,當整機動態性能指標因關鍵零組件磨耗產生變化時,即可連結到敏感度分析資料庫進行肇因追溯,並發出警訊給終端使用者及工具機設備售服維修單位進行故障排除,達到提升設備稼動率及工具機產品妥善率的目標,縮短台灣工具機產業在維修售服端的成本並降低客戶停機時間損失。

Abstract:When machine tool cutting defect occurs, it can delay delivery date of client’s products and cause significant reduction in production efficiency. As a result, the service personnel needs to be able to identify and fix problems quickly with the machine. Currently, most sales and service personnel rely on their own experience to carry out a trial and error method in repairing, It will not make significant difference even with the help of R&D personnel if they don’t have fault diagnosis experience. The aforementioned points all lead to slow identification and resolution of the problem. This article will discuss establishment of a digital model of the machine tool and key parameters that are linked to the actual quality of the manufacturing process. When indicators show that key parts have been worn, it will be linked to sensitive database to identify the cause, and issue a warning to user and the machine tool equipment. This could help to achieve the goal of increasing the utilization rate of equipment and the proper rate of machine tool products, as well as to reduce the service and maintenance cost of machinery and machine downtime in Taiwan's machine tool industry.

關鍵詞:工具機、數位孿生、機電整合

Keywords:Machine tool, Digital twin, Mechatronics

前言

工具機是製造業不可或缺的設備,尤其在國防、航太、汽車以及新興科技等領域,甚至有些工業國家以工具機產值來衡量、評估國家的國力與技術競爭力。國內工具機產業分布以中小型企業居多,在追求產值成長時,同時面臨結構性提升質變壓力,而國產工具機產業長期以來無法進行大規模的性能躍進,主要的原因在於業者缺乏科學化設計,設計方法大多採用試誤法與經驗法則,因此迫切需要新形態的設計技術與國際大廠相抗衡。近年來,工具機產業雖已漸漸導入電腦模擬分析技術(Computer Aided Engineering, CAE)於機台開發,但大部分仍以靜態剛性模態分析為主,其數位化設計模型尚未足以直接與加工使用者所在意的性能連結。

工具機設備如在交機後發生切削瑕疵時會影響客戶端的產品交期,造成生產效率大幅降低,因此工具機售服維修端往往需要快速針對機台問題進行故障辨別與修復,現階段的售服人員大多依賴自身經驗與試誤法來猜測問題,加上無設計端的研發人員參與問題解析,使得故障原因判別問題無法即時得到解決。本文主要建立工具機數位模型與關鍵零組件參數敏感度資料庫的實務應用狀況,連結實際加工製程品質,當整機頻率響應函數(Frequency Response Function , FRF)因關鍵零組件磨耗產生變化時,即可連結到敏感度分析資料庫進行肇因追溯,並發出警訊給終端使用者及工具機設備售服維修單位進行故障排除,達到提升設備稼動率及工具機產品妥善率的目標,縮短台灣工具機產業在維修售服端的成本並降低客戶停機時間損失。

工具機結構數位模型建模技術

工具機因應不同的產業應用情境,有不同的構型配置,Altintas, Brecher [1]提出了虛擬工具機技術以及如何使用有限元素法(Finite element method , FEM)去分析工具機的結構;而其頻率響應函數FRF是機台一個非常重要的量化指標,對粗加工製程而言,加工效率為主要考量因素,機台的頻率響應函數FRF可整合至切削顫振穩態圖的計算模型中進行切削效率的評估;對精加工製程來說,加工精度則是主要考量因素,機台的頻率響應函數FRF直接影響到控制頻寬,其中軸向動態位置誤差與機台可使用的最大加速度均受到控制頻寬的限制;因此頻率響應函數FRF是評估機台現況的重要效能指標,本文將以其為標的建立一工具機數位模型進行後續應用。

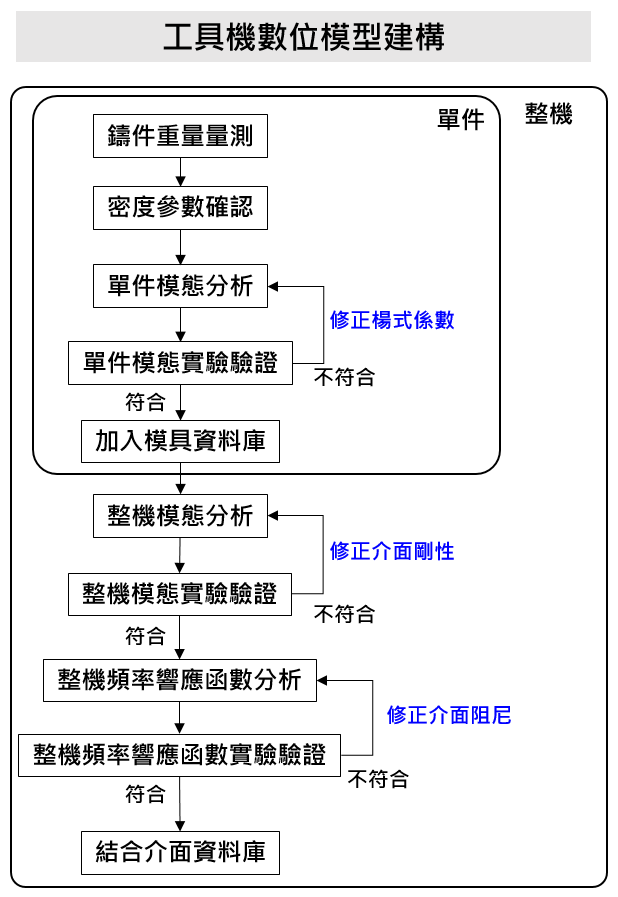

圖1 工具機FEM模型建構流程圖

圖1為工具機數位化模型建構的流程圖,本文將先針對單一鑄件進行特性資料庫的建立,包含鑄件重量與楊氏系數,實務上每家鑄件廠對於鑄件品質都有不同要求,因此造成鑄件實物與CAD模型會約有10%的誤差,重量的誤差靠重量計可以準確修正,模型對應參數為密度值,剛性誤差上則調整數位模型裡的楊氏系數,最終以自然頻率為指標進行比對修正,確保單件誤差盡量小,避免影響到後續整機的分析誤差。完成單件鑄件特性建立後,接續針對各個單件的相互結合介面參數進行鑑別,驗證上以組合件自然頻率為指標修正結合介面的剛性值,以頻率響應函數FRF的振幅修正結合介面的阻尼,最終預期得到一組誤差小於10%的工具數位模型與相對應的結合介面參數資料庫可供後續不同機型延伸應用。

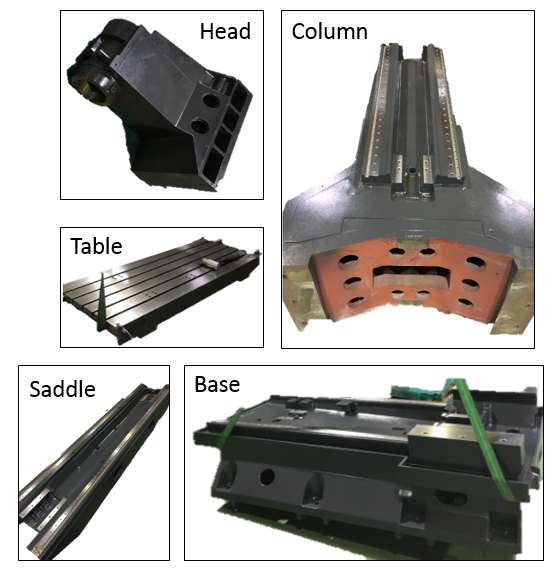

本文將以五大鑄件(底座Base、工作台Table、立柱Column、頭座Head、鞍座Saddle)的前六個自然頻率為目標進 行結構鑄件材料特性分析,如圖2

圖2 立式加工機五大鑄件圖

…本文未結束

更完整的內容 歡迎訂購 2020年11月號 452期

機械工業雜誌‧每期240元‧一年12期2400元

我要訂購