工具機旋轉軸多功能檢測與補償裝置

作者:

覺文郁、謝東賢、許家銘、張祐維、曾政中、陸品威、邱瀞瀅、黃森億

刊登日期:2020/10/29

摘要:工具機旋轉軸多功能檢測與補償裝置,是運用光學非接觸Laser R-Test硬體搭配餘弦定理原理開發而成,並且運用SMB機聯網技術使系統具備機聯網自動寫入參數能力,目前與完成國外儀器驗證比對差異量約1/1000度,切削驗證結果效果媲美國際大廠,架設時間大幅縮減至1小時內,並且再一次架設過程成中完成工具機旋轉軸的偏心檢測、角度定位檢測、五軸同動誤差檢測,目前本系統可以與國內外控制器連結,自動完成檢測與補償,有效大幅提升台灣高階多軸工具機精度,目前已有超過20間配合工具機與金屬加工業者使用。

Abstract:The multifunctional calibration and compensation device for the machine tool rotary axis is developed by using the non-contact optical hardware Laser R-Test with the principle of cosine law, and using SMB machine networking technology to make the system possess the ability to automatically write parameters through machine networking. Currently, the difference between the domestic verification and the foreign instrument verification is about 1/1000 degrees, and the cutting verification results are comparable to those of international manufacturers. The set-up time is greatly reduced to within 1 hour, that is, the eccentrical detection, angle positioning detection, and five-axis simultaneous error detection for the machine tool can all be completed during the set-up process. At present, this system can be connected to domestic and foreign controllers. It can automatically complete calibration and compensation and can effectively improve the accuracy of Taiwan's high-end multi-axis machine tools. Currently more than 20 collaborated machine tool and metal processing companies are using this device.

關鍵詞:旋轉軸量測、角度定位、誤差分析

Keywords:Rotation axis measurement, Angular positioning, Error analysis

前言

在多軸精密設備開發中,其中掌握系統掃描精度之關鍵重點分為三部分,第一部分為量測回授系統控制是否穩定,第二部分在於機台組裝幾何誤差是否符合設定誤差,第三部分在於平台設備結構鋼性與公差是否設定合理,而目前台灣大部分都著重於設備結構設計與分析,較少進行後續驗證與測試,因此長期以往所設計之設備與結構並無法到達原先預期之精度,而在另一部分量測與檢測之技術由於台灣產業目前正積極發展感測器,但目前相關高階的量測儀器系統接掌握於國外廠商之中,相關感測量測系統大多仰賴進口的情況,因此造成使用者沉重負擔,因此相關關鍵系統模組與技術,實為業界迫切需求。

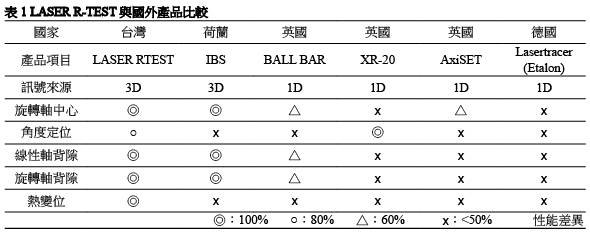

而靜態誤差是精密設備誤差的主要來源,其又可細分為結構上的幾何誤差、工作平台的靜態誤差、偏擺度誤差、熱變形誤差及體積誤差等,其中各軸向定位精度為精密設備好壞的最重要依據。而多軸精密運動系統在經過長期運動的過程中,會對各個移動軸產生自然磨耗並降低精密設備精度,必須定期、定時進行各個移動軸精度量測調校以確保精密設備精度,然而目前商用線性軸、旋轉軸定位之檢驗設備普遍皆以Renishaw或Keysight的雷射干涉儀進行校正,再將校正後所獲得之補償數據手動輸入至控制器內,此外,目前業界對於五軸精密設備之總成誤差大多是依據國際規範ISO10791-6多軸同動路徑進行切削,切削後再以第三方儀器三次元量床進行檢測,因此,為了節省設備成本、時間成本並減少人為疏失,本研究將運用長期開發的Laser R-Test 多軸檢測系統,進行本次雷射感測3D掃描設備的旋轉軸運動誤差分析,本系統有別以往的量測器,可同時感測X、Y、Z訊號,因此未來導入本系統時,可有效得知機構運動過程空間的任一點的XYZ誤差,本系統精度約為1μm,表1為目前與國外儀器比較表。

工具機檢測技術發展

目前工具機之精度之調校主要是透過控制器進行參數調校,因此在進行參數調校時必須先透過校正儀得知目前線性軸與旋轉軸之各項誤差,但目前工具機常使用校正儀器設備大都是掌握於國外大廠Renishaw、HP安捷倫等手上, 台灣並無自行開發之校正儀器廠,而往往此相關校正儀器相當額貴,因此只有較大之工具機廠商有能力可負擔此品管檢測儀器費用。

在旋轉軸的角度定位誤差檢測系統主要有光學式及機械式兩大類,光學式有OMT或蔡司(Zeiss)的光學分度盤。機械式使用渦輪渦桿方式,如莫爾超精平台、Kearney and Trecker 通用螺旋分度盤等。角度檢測技術及補償早期有E.W Palmer[1]使用光柵技術當作角度標準來檢測角度誤差。在1983年KC Fan[2]使用雷射干涉儀校正技術後, Yang Liangen[3]提出了以鏡組搭配四象限光電感測器(QPD)之結構量測角度變化之系統,並成功與市售之自動視準儀進行驗證。Canon Inc[4]及Renishaw CO.[5] & H.P.Co.[6]等儀器公司相繼使用自動視準儀來校正分度盤,如Renishaw XR20-W與HP-E5290C 旋轉軸量測系統大都是用外部一高精度旋轉平台搭配雷射干涉儀作為量測基準,利用量測儀器檢測上轉盤與下工具第四或第五軸誤差。邱瀞瀅[7]利用四象限感測器(QD)搭配自動視準儀檢測旋轉軸之角度定位誤差。上述在檢測旋轉軸角度定位方式,多是以一高精度編碼器旋轉盤搭配雷射干涉儀進行工具機角度定位檢測,因此檢測光路會受到與工具機旋轉台同心度影響,校正檢測儀器與工具機旋轉台同心度極為耗時。另外在多軸誤差檢測部分目前有下列幾種方式如下

1.磁性雙球桿(DBB),又叫循圓量測儀,藉由一 內藏可伸縮位移量測元件的磁性雙球桿,量測循圓運動的誤差,但對量測五軸動態總誤差有所侷限,無法進行全工作空間的校正,所以需藉由不同路徑的方法來進行量測五軸工具機旋轉軸的動態誤差與幾何誤差[8-9]。

…本文未結束

更完整的內容 歡迎訂購 2020年11月號 452期

機械工業雜誌‧每期240元‧一年12期2400元

我要訂購