先進載板雷射超微鑽孔技術應用發展

摘要:近年5G技術快速發展,為達成高速傳輸之目標,高頻毫米波(mmWave)於高密度、低損耗異質載板應用需求遽增,產品朝高密度、多層與微型化發展,盲孔與埋孔需求大增,傳統機械鑽孔機無法有效解決盲孔、埋孔製程及孔徑微小化問題;而雷射鑽孔機在小孔徑及盲孔具優勢,適用高階PCB板製程,可高度自動化,在智慧生產具有極大優勢。下世代的PCB將跨入Substrate -Like Process (SLP)等製程,孔徑與線寬線距(L/S)將於2020年提升至 5 µm,本文將針對應用於先進載板之細微鑽孔光路模組等進行介紹,期望能提供臺灣先進載板鑽孔最新技術。

Abstract:Recently, developments of next generation 5G wireless networks and technologies are booming to meet demands for high-speed millimeter wave (mmWave) transmission with high-density and low-loss heterogeneous carrier. The product requirements have caused design complexity of structures for blind vias and buried vias that are being used in high-density circuit boards. Those blind micro-vias limit the space in inner layers and outer layers. As a result, the conventional mechanical drilling is no longer capable of fulfilling the industrial needs. PCB industry moves to the next generation called Substrate-Like Process (SLP) with line and space (L/S) to be considered down to 5 microns. This article introduces the next generation laser drilling technology which can efficiently decrease distortion of micro-vias. The goal for introduction of these laser technologies is to expand its control to the whole world’s supply chains.

關鍵詞:雷射鑽孔、盲孔、光整形

Keywords:Laser drilling, Blind vias, Beam shaping

前言

近年先進載板朝向高密度、多層與微型化發展,隨著電子零件腳位的增加,孔徑亦被要求微小化,微孔深淺穩定度須達± 5%、微孔位置精度±5 μm,以及產速要求等。因此對比機械鑽孔,雷射鑽孔是目前唯一能滿足規格需求的技術,而各國際設備商如MITSUBISHI、ESI等,在雷射鑽孔設備上雖能線上調整孔徑大小,但往往難以縮小至小於30 μm;而Via Mechanics雖能將孔徑縮小至7.5 μm,但在產能以及其他設備上卻未能達到一定基礎,因此在未來逐漸往先進封裝走向的高科技產業在設備上仍然面臨一些問題。

本文中將透過先進載板雷射鑽孔技術藉非接觸式加工,具有較低的溫度與應力影響區、無斷刀的風險等加工優勢,搭配雷射整形模組、廣域掃描模組與精微校正技術等國內業界缺乏的區塊,來滿足孔徑與線寬線距(L/S)微縮至5 µm的產業需求,預期成為國產化設備的後盾,為下世代軟硬載板加工關鍵技術與設備的國產自主化提供貢獻。以下將分段敘述場對應式雷射整形技術、廣域掃描整合光路與精微掃描光機校正應用於先進載板雷射超微鑽孔技術上之各項技術內容。

場對應式雷射整形技術

常見的雷射平頂整形技術分為積分式均化器與場對應式整形兩種,積分式均化器主要利用透鏡陣列或光導管等元件,將光束分為多道子光束後,再於工作面上將子光束疊加形成均化效果;光束均化器的疊加常使光束品質下降,因此多運用於光束模態較大之光學系統,如雷射退火或表面處理等製程,較難應用於精微加工之領域。

場對應式之原理是利用折射式相位元件,將光束之相位與波前依演算邏輯進行調整,使光束在工作面上的強度,由高斯分布轉換為特定分布,如平頂化、鈍化、環狀分布等特殊形式 [3]。

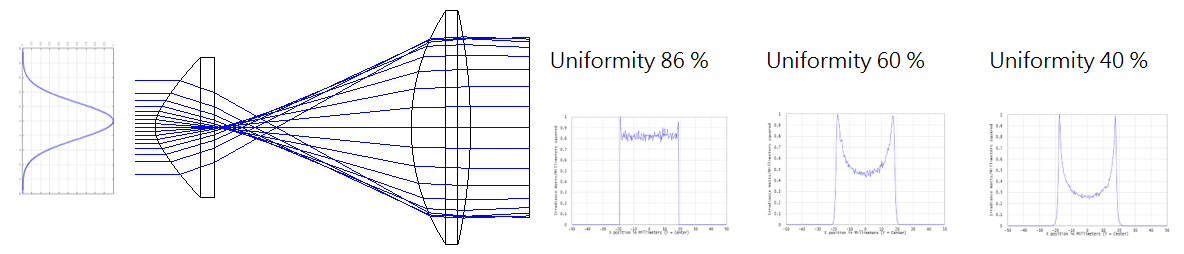

場對應式通常適用於光場與相位分布已確定之雷射光源,設計時使用兩組折射式非球面透鏡群。由能量守恆之原理計算入射光線與出射座標之對應,再利用透鏡優化方式,針對第一非球面透鏡群的曲率、厚度、材質與各階非球面係數進行全域優化,使入射光線最後能一對一地轉換至出射位置。在一般雷射加工光路中,需要整形光束維持準直特性,以避免發散過快而超出透鏡有效口徑,產生損耗過大之問題。藉由能量守恆原理並優化第一透鏡群之光學參數,可讓入射光線投射至對應之出射位置,產生平頂化分布需求;再利用光程差固定推導出相位修正之對應關係,使出射之整形光束維持高準直特性,使其達到準值的平頂化光束,此設計概念將得到的整型模擬架構及光強分布如圖1所示,其平頂化均勻性( Uniformity)可藉著兩鏡片距離微調由40 %調控至最大86 %。

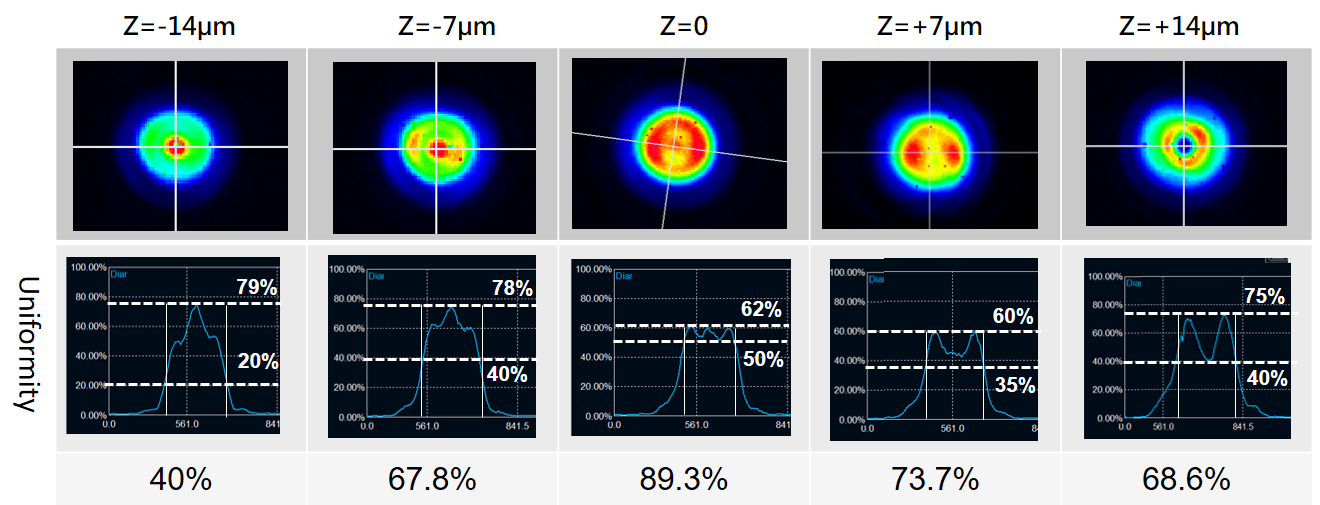

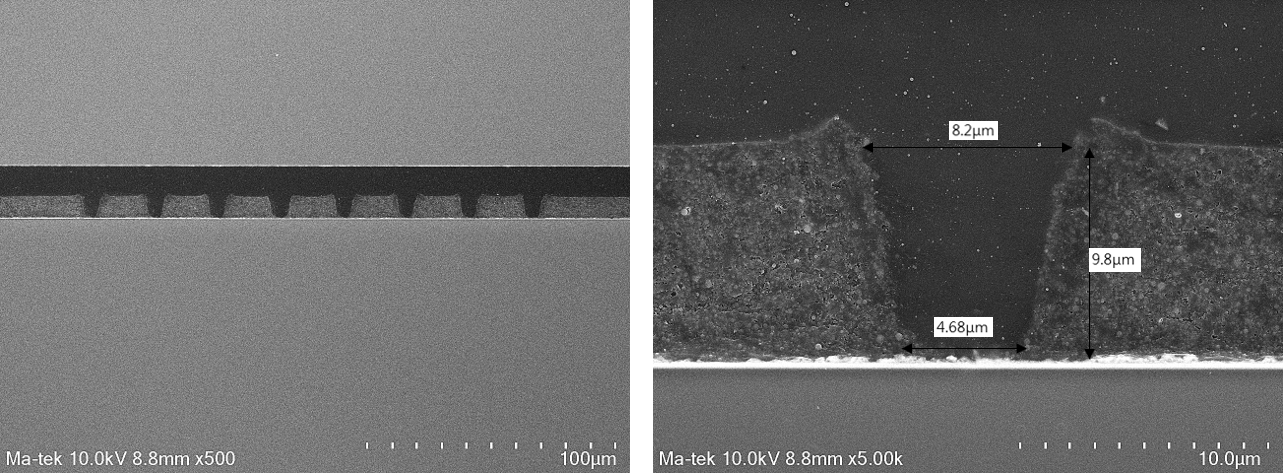

將整形模組加上一聚焦透鏡進行驗證,以高斯分布之雷射入射整形模組,再經由聚焦後可得一場對應式光束。由圖 2可看到,在經過整形、聚焦後,光型沿著傳播方向會不斷變化,與模擬結果相符,平頂比率從40 %調控至86 %。若以更精準的掃描式光束輪廓儀量測匹配於合適之鏡頭,可得約5.8 μm的光斑,最高平頂比率達97 %,以此場對應式整形光路模組可製作出相對應8.2 μm盲孔,taper angle=80 °,aspect ratio≒ 1:1,如圖 3所示。

(a) (b)

圖1 (a)整型模組架構、(b)光強度分布圖

圖2 平頂光軸向分布變化圖

(a) (b)

圖 3 (a)盲孔一致性、(b) 5 μm整形光斑對應製作之盲孔

…本文未結束

更完整的內容 歡迎訂購 2021年2月號 455期

機械工業雜誌‧每期240元‧一年12期2400元

我要訂購