智能化刀具辨識匹配技術

摘要:隨著加工製程日益複雜,機台上需裝配各種不同類型的刀具以符合各種製程需求,將導致使用者於加工前,必須花費大量時間比對刀具與工序是否匹配,此外還有許多人為的不確定因素(如刀具裝錯位置)。為實現高品質及高安全度之加工,本文利用視覺模組捕捉各刀具影像,搭配AI影像辨識、圖型識別與工序解析技術,分析NC加工碼與裝配於刀塔上之刀具以擷取出刀具需求碼與刀具特徵碼,自動進行匹配檢知以取代傳統需仰賴人為逐一比對之流程,實現製程產線智慧化。

Abstract:With increasing complexity of the machining process, various types of tools are needed and to fulfill requirements of various processes. This normally requires a lot of time to compare and match tools for different processes before machining. In addition, there are many uncertainties caused by human such as tool may be installed in wrong position. In order to achieve high-quality and high-safety processing, visual modules are applied to capture images of the mounted tools. Via the techniques of AI (Artificial Intelligence) image recognition, pattern recognition algorithms and process analysis, the tool requirement codes and tool feature codes are being extracted from NC (Numerical Control) processing codes and tools on turret. To realize the intelligent production line of the process, the recognition and matching are automatically performed to replace the conventional process that requires one by one comparison by human.

關鍵詞:工序解析、AI影像辨識、圖型識別

Keywords:Process analysis, AI image recognition, Pattern recognition

前言

為跟上汽車、航太與電子等產業的新材料加工需求,數控加工機產業逐漸朝向模塊化與多軸化發展,發展出多功能性複合加工機,可於同一機台進行車削、銑削、鑽孔、切槽等多種類製程,以因應複雜零件的多製程加工,同時免去加工件於不同類型工序間的搬運和儲存,具備提高加工精度與縮短加工週期之優點。然而,為了減少更換和調整刀具的輔助時間,上述複合加工機台往往需裝配應用於各項不同製程之眾多類型刀具,如此將耗費相當高的人力成本逐一進行工序與所用刀具是否相互匹配的加工前檢查,其中亦可能因流程繁瑣且複雜,包含了許多的人為不確定因素,如刀具位置裝錯、刀具規格不符需求或加工程式誤寫等疏失,恐影響製程的安全性。

面對一個具有複雜外型的加工需求,現階段業界所採用之方法大多以商用CAD/CAM軟體進行加工程式的編輯,產出之加工程式包含了完成該零件加工所需具備的所有工序,其中包括各工序所需對應刀具類型與規格及其裝配於工具機上之刀具姿態。使用者可依加工工序單之內容,選用符合製程類型與所需規格之刀具,按工序單之指示以特定姿態安裝於工具機上(如徑向裝配或軸向裝配)。然而,依加工工序單上之規劃,操作者需於工具機上進行各工序所定義之切削刀具的裝設,並進行相關的安裝確認,諸如刀具的類型、裝設的位置以及其特徵尺寸。此一安裝與確認程序常需人力進行,如此將存在著人為不確定性之問題,造成刀具與加工程式的不匹配,導致加工零件將全部變成廢品或不合格品抑或是撞機造成安全危害,如此將產生了大量資源的浪費,在工安標準日益重視的現在仍屬於被忽略的一環。

刀具辨識匹配技術

為了有效管理日益繁多且不同種類的刀具,除了可藉由人力逐一確認各刀具之規格是否正確,亦可掃描刀身之條碼(如一維條碼、二維QR碼或RFID晶片[1])以及利用擷取刀具影像進行分析之方式[2],將結果與刀具資料庫對照以得到刀具規格。然而,實際加工卻可能因安裝刀具情形不同導致該刀具與工序所需不相符,如鑽頭與套筒安裝不慎導致伸出長度不符工序需求等。因此,為排除各種人為不確定因素以提高製程安全性,本文建立一套智能化刀具辨識匹配模組,可協助使用者於進入實際切削加工程序前,根據零件加工程式之內容,針對程式內各別工序之加工程式與其對應於複合加工機上所安裝之刀具,執行兩者之間是否匹配之辨識系統及方法,其運作流程可大致分為刀具姿態辨識、刀具需求檢知以及刀具匹配檢知三大部分。

1.刀具姿態辨識

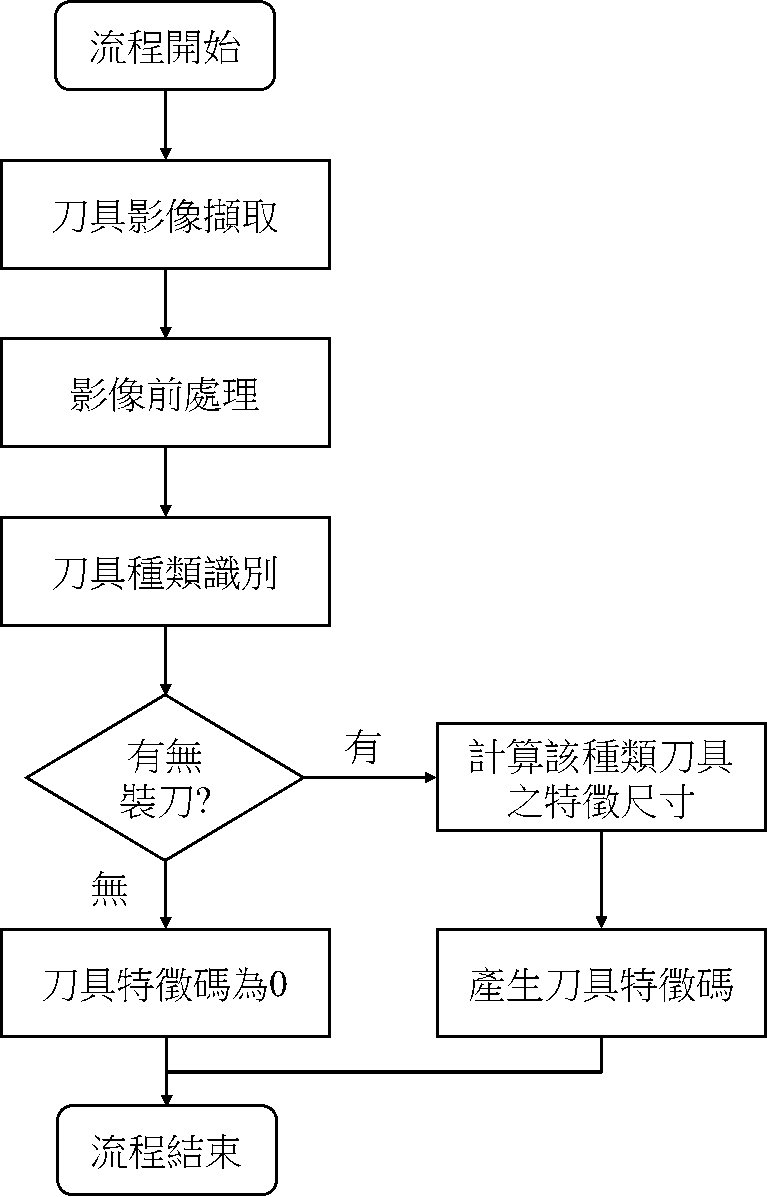

姿態辨識係利用裝設於外部之圖像拍攝裝置,於換刀指令執行完畢後進行拍攝,並依據刀塔刀號逐一進行特徵尺寸計算,最後轉成一系列刀具特徵碼之流程。由於各種刀具之輪廓差距甚遠且所需關鍵特徵尺寸有所不同(如鑽孔加工需留意孔徑與孔深,切槽加工需留意槽寬以及槽深等),本文建立一簡易卷積神經網路(Convolutional neural network)模型以進行刀具種類識別,利用預先拍攝之各類型車銑複合加工所需刀具之影像庫進行訓練,神經網路之輸出即為屬於該種類刀具之機率(種類列舉如內外車刀、內外槽刀、鑽孔刀、銑刀等),後續再針對所屬機率最高之刀具類型(即識別之刀具種類)進行特徵尺寸計算以產生刀具特徵碼,其流程如圖1所示。

圖1 刀具特徵碼產生流程圖

本文使用之刀具影像資料庫(20%作為驗證資料庫、80%作為訓練資料庫),其中含有各類型刀具於不同機台、影像中不同位置以及不同環境亮度之影像,並經過Sobel梯度運算以擷取出影像中

…本文未結束

更完整的內容 歡迎訂購 2021年3月號 456期

機械工業雜誌‧每期240元‧一年12期2400元

我要訂購