遠端即時監測系統落實智慧工廠實務

摘要:智慧工廠已是提升競爭力的必然趨勢,在逐步轉型的過程中,建立中央戰情室遠端監測各廠區內的機台運作狀態,可提供安全而有效的生產品質與成本管控。本文將以一重工業廠區案例,介紹針對資料監測與機台控制不同網路穩健性與時效性需求,整合有線與無線網路,建立現場端操作人員可觀察並控制之圖型化介面,輔以自動程式控制,避免操作設定失誤引起製造問題;同時提供遠端及時機台監測與警報系統,降低異常停機的生產損失,提升管理人員工作效率,建立智慧工廠基礎。

Abstract:Intelligent manufacturing is an inevitable trend to enhance enterprises competitiveness. The establishment of a remote central monitoring system can provide safety, effective quality and cost control. An industrial zone in a heavy industry plant is used in this paper to illustrate the benefits of smart monitoring. We proposed a hybrid network which combines wired and WiFi mesh networks for machine control and data collection. The local SCADA (Supervisory Control and Data Acquisition) system is developed to provide automatic program control. The Super SCADA system uses raw data from equipment and information from some intelligent systems to monitor the manufacturing site remotely.

關鍵詞:開放平台通訊統一架構、資料採集與監控系統、無線網格網路

Keywords:Open platform Communications Unified Architecture (OPC UA), Supervisory control and data acquisition (SCADA), WiFi mesh

前言

面對全球化的競爭下,智慧工廠已是企業提升競爭力的重要利器。然而轉型智慧工廠並非一蹴可幾,在導入的過程中,面對各設備自動化、智慧化程度不一的樣態下,如何建立整合管理平台是一項不易的挑戰。工業物聯網結合感測與通訊技術,在設備上加入各類感測元件,提供設備、環境、生產等資料的自動化收集,取代傳統上耗費大量人力定期巡檢抄錄機台數據。各類設備與控制器間的溝通與資料彙整則需要跨平台的架構,如Open Platform Communications Unified Architecture (OPC UA) 即是一個以服務導向架構( service-oriented Architecture, SOA)的工業通訊標準,可整合上層製程管理系統與底層控制器通訊之介面協定,提供一個完整、安全和可靠的跨平臺架構[1]。於此架構上建立整合資料採集與監控系統(Supervisory Control and Data Acquisition, SCADA)[2],透過可視化介面讓生產線的即時監測更為便利,建置虛實整合系統(Cyber-Physical Systems, CPS),更可輔助建立完整的產品與設備履歷,用於產品與設備品質監控與追蹤,累積的大數據可用於分析建模,更有助於生產製程與設備保養預測管理模型,發展智慧機械與智慧化製程管理。

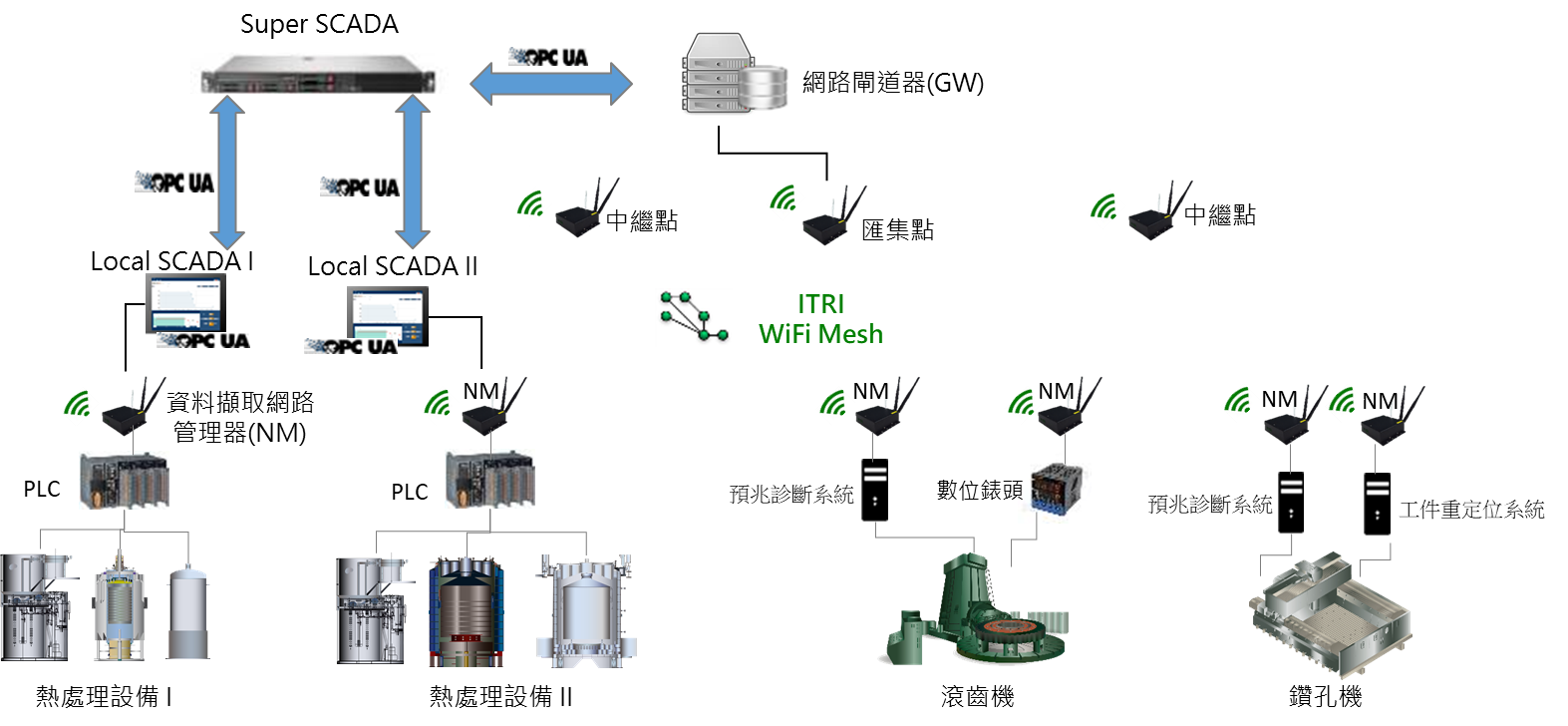

一般而言,在重工業生產環境中,廠區大且危險性高,建立整合資料採集與監控系統監測廠區內的機台運作狀態,可提供生產、製程、設備等單位更安全而有效率的管理,奠定智慧工廠基礎。本文將以一重工業案場為例,說明多樣設備在智慧化程度不一的狀態下所建立的整合遠、近端監控技術方案。於此廠區中重點監測設備包含:熱處理設備、滾齒機、鑽孔機等大型設備。熱處理設備的資料來自於可程式控制器(Programmable Logic Controller, PLC),除資料監測之外,本方案亦發展智慧化的製程溫控回授控制技術,輔助品質管控提升。滾齒機於傳統機台上已建置一組關鍵零組件預兆診斷系統,該系統以監測馬達、軸承等關鍵零組件收集相關感測數據以綜判機台狀態與後續預防保養規劃,然該系統僅限於近端使用,透過本技術方案收集預兆診斷系統資訊,同時增加機台各組件用電資訊收集,彙整至整合監測系統,以便於遠端管控,更有助於長期資料彙總儲存與後續分析使用。鑽孔機則具備工件重定位系統,提供符合OPC UA標準之工件重定位數據資訊。本技術方案之資料擷取網路管理器具備簡易組態設定以執行不同的軟體功能,可擷取數位錶頭、PLC、SQL(Structured Query Language)資料庫等多樣態的資料來源;因應機台控制與資料監測兩種不同網路穩健性與時效性需求,設計整合有線與無線網格網路(WiFi Mesh)資料與訊息傳輸骨幹網路;後台則為基於OPC UA於熱處理現場之Local SCADA與遠端整廠監測之Super SCADA,整體系統架構如圖1所示。以下章節將依序說明骨幹網路、熱處理區連續製程現場即時監控(Local SCADA),以及中央監測系統(Super SCADA)。

圖1 系統架構示意圖

骨幹網路

有線網路可以提供高穩定度的資料傳輸,但亦可能帶來可觀的佈建及維護成本;無線網路的傳輸穩定度不如有線傳輸強健,但佈建及維護相對簡單。因此,於此案例中,熱處理區所收集的部分數據用於PLC的自動化設定控制,需要高穩定度傳輸,使用有線網路因此為優先選項;其他設備的資料監測對於偶發斷訊造成的資料傳遞延遲則具有較高的容忍度。另外,對於整體場域廣闊,加上大型設備林立、或具有天車等裝置的工廠,並不適合廣域的佈建有線網路,因此骨幹網路設計概念著重於高穩定度傳輸需求區以有線網路佈建,其餘則以無線網路建置,如此可同時滿足資料傳輸的需求與平衡建置與維護的成本。WiFi mesh網路中每個存取點都能相互連線、溝通,且可自動組網,可提供大區域零死角的無線網路,更可提供更強韌的資料傳輸效能,本技術更進一步設計以下功能:

…本文未結束

更完整的內容 歡迎訂購 2021年5月號 458期

機械工業雜誌‧每期240元‧一年12期2400元

我要訂購