傳動系統狀態檢測及定位分析

摘要:本篇以齒輪為分析標的,透過齒輪箱振動訊號進行關聯特徵萃取,解析出適用特徵鑑別齒輪箱,再利用統計分析與類神經網路進一步判別齒輪狀態。使用本法對運轉中的齒輪箱進行狀態監測並實施有計劃的維修保養,不僅能夠延長齒輪箱的使用壽命,而且能夠有效減少因停機、安全事故等造成的損失。

Abstract:This article focused on gear condition analysis. Certain features were extracted through vibration signals to identify condition of a gearbox. Moreover, the statistical analysis and neural network algorithm were applied to diagnose the condition of the gear. Planned maintenance according to this gearbox condition monitoring analysis can not only extend gearbox useful life but also reduce the loss due to downtime or other accidents.

關鍵詞:齒輪箱、振動訊號、狀態檢測、定位分析

Keywords:Gearbox, Vibration signal, Status detection, Defect localization

前言

機械動力組件為精密機械及自動化機械之重要元件,機械動力組件主要包含:軸承、齒輪傳動機構、滾珠螺桿、閥類。此類零件被廣泛的應用於各類設備,如CNC工具機、射出成型機、CNC木工機、電子機械、半導體設備、機器人、及各種自動化設備等。軸承、齒輪、滾珠螺桿、流體機械(泵浦、壓縮機...)、閥類等,向來為我國機械出口之主力優勢產品,於2019年上述項目之全年總出口值已達44.5億美元[1],佔整體機械產品出口之16.1%。然而,回顧其出口值變化,可發現此類優勢機械產品自2011年後即處於飽和狀態,甚至偶有衰退現象,細究其原因,除機械特性與精度的提升外,國外競爭產品尚會針對智慧化功能進行開發與導入。在工業界中,齒輪的主要功用是用來傳達動力,其應用的範圍非常廣泛,從汽車的傳動機構到機械式手錶,都是利用齒輪來傳動。因此,齒輪至始至終都是不可或缺的傳動組件。為了因應智慧化與綠能化趨勢,以國內既有之齒輪產業為基礎,在智慧化部份,本篇利用振動感測器,經數據處理、分析、判斷後,針對齒輪箱進行智慧檢測及定位分析的成果闡述。

傳動系統之檢測及定位分析

工研院機械所在齒輪箱檢測與損傷定位分析上進行振動訊號時頻域解析,相關發展近況如下:

1. 齒輪箱狀態訊號理論呈現

當齒輪箱發生異常時,其振動訊號會產生改變,因此通過分析齒輪箱振動訊號可以有效地獲得齒輪箱的實際性能。對運轉中的齒輪箱進行狀態監測並進行有計劃的維修保養,不僅能夠延長齒輪箱的使用壽命,而且能夠有效減少因停機、安全事故等造成的損失。本篇以齒輪為分析標的,對齒輪箱振動訊號的故障狀態進行特徵萃取和分析。首先是針對齒輪2種典型故障的類型及其形成原因[2]進行探討:

(1)磨耗:齒輪磨損主要是指齒輪在嚙合過程中,由於金屬微粒、塵埃和沙粒等進入齒輪的工作表面所引起的材料摩擦損傷的現象,主要包括磨粒均勻磨損和腐蝕磨損。齒輪磨損後,齒的厚度變薄,齒廓變形,側隙變大,會造成齒輪負荷增大,不僅使振動和噪音加大,而且很可能導致斷齒。齒輪發生磨損現象時,將導致齒側面間隙增大,通常會引起高頻及低頻振動,使其正弦波的嚙合波形遭到破壞,當磨損發展到一定程度時,嚙合頻率及其各階諧波幅值也會明顯增大,且階數越高,諧波幅值增大的幅度差異越大。

(2)斷齒:此為最常見的齒輪故障,主要有疲勞斷齒和過載斷齒兩種形式,其中大多數為疲勞斷齒。齒輪在運轉過程中,齒根在負載作用下會產生彎曲應力,長期使用下造成疲勞裂紋,逐漸嚴重導致齒輪發生疲勞斷裂。過載斷齒則是因為由脆性材料所製成的齒輪,受到高強度的過載負荷或是衝擊性的負荷作用,使得齒根危險截面上的應力超過極限值而突然發生斷齒現象。斷齒現象發生時將產生該齒輪的一倍轉速頻率高幅值的振動,亦會激起自然頻率振動,並且在自然頻率兩側伴有旋轉轉速基頻邊帶,此現象產生之時域訊號中衝擊性波形為斷齒故障的最佳代表性訊號,而兩個衝擊性訊號之間的時間間隔就是一倍轉速的倒數頻率。

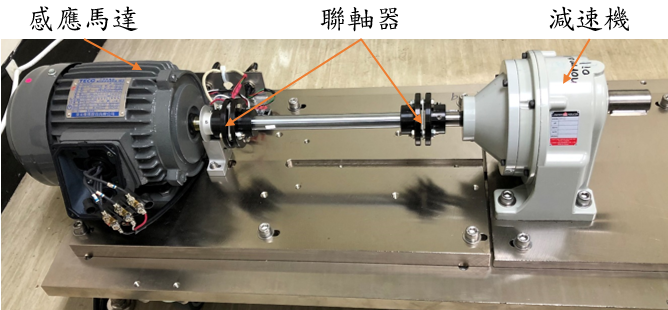

圖1機械傳動系統測試平台實體圖

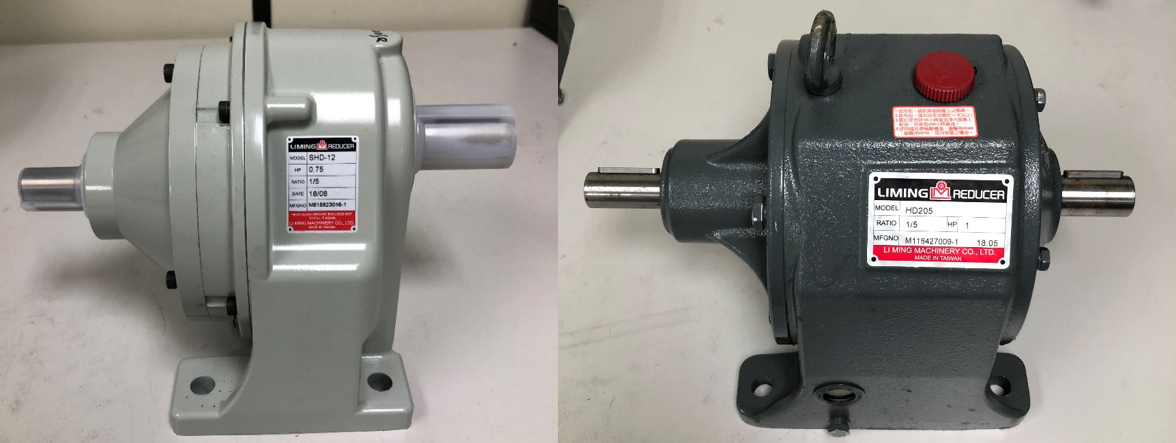

圖2減速機實體圖

2. 機械傳動系統模擬測試平台架構

測試平台主要組件包含驅動馬達、聯軸器、軸棒、減速機,用以模擬電動車中動力系統的運轉模式,藉由此模擬齒輪箱運轉時產生的振動形式。整體架構如圖1所示。減速機分為正常與損傷狀態,替換減速機收集各種狀態的減速機振動數據。加速規使用PCB-356B18,頻寬範圍可達5k Hz,資料擷取卡則使用NI-9234,取樣率每通道可達51.2kS/s,精確掌握齒輪嚙合產生之高頻訊號,及其邊頻狀態,用以解析運作時之缺陷特徵頻率,達到故障診斷功能。驅動馬達則使用三相感應馬達,馬力為1HP及2HP,平台可依據不同需求更換不同馬力之驅動馬達。齒輪則選用利茗減速機,圖2為分別兩種型號HD-205/2HP及SHD-12/1HP減速機,兩者減速比皆為1:5,可依驅動馬達規格配置所需要的減速機[3],在實驗設計及驗證上,可以更靈活的運用及增加數據的可靠度。

…本文未結束

更完整的內容 歡迎訂購 2021年5月號 458期

機械工業雜誌‧每期240元‧一年12期2400元

我要訂購