主軸熱伸長即時檢測模組技術

摘要:隨著全球疫情缺工、高人力成本及高效高品質生產管理的需求,智慧製造與數位轉型已經是現代製造產業鏈的發展趨勢。其不可或缺的便是感測層的導入,以及結合數位智慧化分析技術來了解機台狀態,並進行適當的補償或發出即時預警資訊,藉此提昇設備加工品質及運轉能力。CNC加工機以高速高精度為發展目標,影響加工精度的因素很多,而熱變位佔了整體誤差50%以上,其中又以主軸軸向熱變形為最大。為發展CNC加工設備智慧化,本文介紹主軸軸向熱伸長即時檢測為應用之位移感側器(Gap Sensor)最新發展。

Abstract:Because of the global labor shortage due to COVID-19, the increasing labor cost, and the demand for management of high quality and efficient production, intelligent manufacturing and digital transformation becomes a trend for developing contemporary production chain. Introduction of sensing layer and digital intelligent analysis technology to acquire machine status is indispensable to make appropriate machining compensation or release a warning in time, so that the production quality and processing capability of the equipment can be enhanced. The CNC machine tool aims at achieving high speed and high precision. There are many factors that affect machining accuracy, and the effect of the thermal displacement accounts for more than 50% of overall errors. Axial thermal expansion of spindle is the major direction error in particular. In order to develop intelligent CNC machining equipment, this article will introduce the development of gap sensing module for measuring thermal expansion of spindle axis.

關鍵詞:位移感測器、渦電流、主軸熱伸長

Keywords:Gap sensor, Eddy current, Thermal expansion of spindle

前言

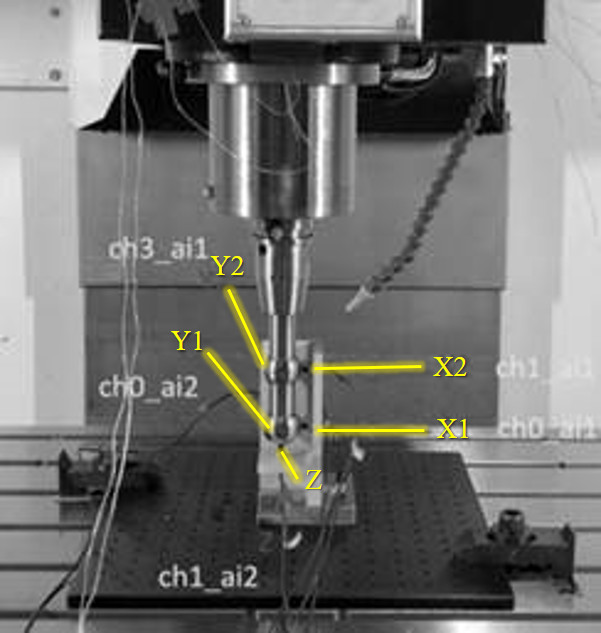

傳統的加工大量依靠人員進行工件精度與設備間的調適,在全球疫情缺工下、貿易戰與不斷高漲的人工成本下,漸不能滿足高效與高品質的生產管理要求,也導致加工設備商不斷往數位智慧化發展,以提供客戶更多的資訊與管理自動化,在智慧化的過程中,感測器層便扮演關鍵的眼睛角色,提供設備相關的狀態監測,並透過數位計算即時的回饋補償或相關保護等預警功能。在所有加工機裡面,包含雕刻機、加工中心機、鑚孔中心機、龍門銑床、車床等,在加工過程中因主軸的負載產生熱量,產生主軸熱伸長的問題,影響到加工的不良率。工具機以高速高精度為發展,而熱變形因素佔整體誤差50%以上,就主軸的熱變形來講,一般工具機因使用結構關係,在主軸軸向(Z軸)不易設計熱對稱結構,加上主軸體積與功率密度皆高,在熱變型中佔極大因子,特別隨著內藏式高速主軸的發展,總發熱量會更明顯,而變形的程度又以主軸軸向變形量為最大。以三軸銑床為例,Z軸熱變位量可達到其他軸向2~10倍以上[1-3],如圖1。

圖1 立式三軸銑床不同軸向量測點熱變位誤差量測[1]

主軸發熱大致上由馬達及軸承為主要發熱源,切削點為其次,對各家加工業者來說,會針對每一部加工機去製作出一套每部機器的主軸熱伸長量數據,在加工過程當中予以適當的補正,以保持工件尺寸的合格率。其主軸構型(如細長型或是短胖型)、冷卻方式(如油/水冷凍循環冷卻或是風冷)、軸承種類(陶瓷軸承或是鋼珠軸承)與潤滑、環境因素與切削力變化,都會影響熱伸長的數據變化,在設計機器時,應把主軸熱伸長量列入我們的設計範圍加以考慮。

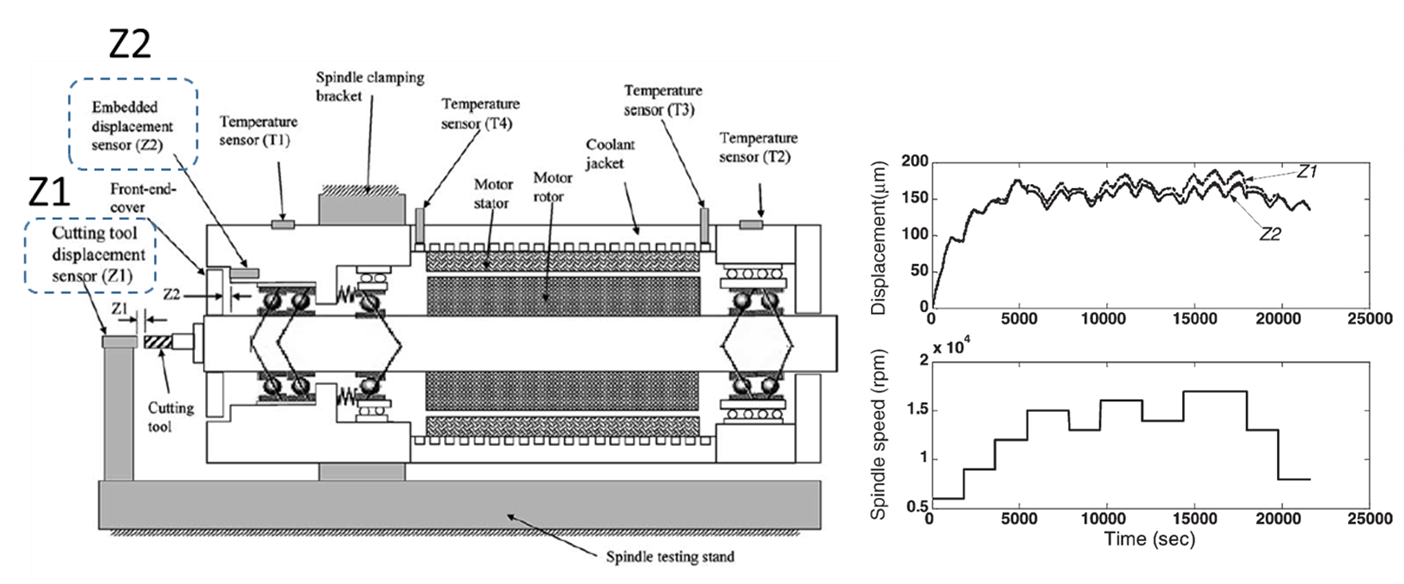

目前在主流的主軸熱變型控制上,大多採用轉速或溫度建模方式[4],依據跑合測式,來找出主軸熱變形的關聯性,但由於溫度為多點變數,加上溫度量測位置與實際變形位置的熱延遲與梯度,大約可以抑制主軸熱變形30~60%。在依據實際切削時,主軸負載、馬達功率等都是時變的,也會造成馬達與軸承負載預壓的變化,進而影響熱模型,因此直接量測主軸的熱伸長是一個好個改善方案,因可直接量測熱伸長,沒有時間延遲,也可以節省熱機或熱跑合的時間達到溫度穩定的時間。相關研究如中正大學等利用分析高速內藏式主軸熱伸長[5],比較內藏位移感測器與刀具端位移感測器如圖2,主軸軸向伸長最大達到180 μm,在低轉速內藏感測器幾乎等於刀具端伸長,在隨機變動的高轉速下,內藏式感測器可量測總變形,加工前不須做暖機,可直接使用。藉熱伸長會隨著溫度變化特性,來回饋控制器做伸長量補正。但由於主軸環境的溫度與污染較為嚴苛,此高精度感測器成本一般較高,加上內藏式感測器會增加主軸成本,因而降低內藏式位移感測普及化使用的機會。

圖2 主軸內藏位移計與外部感測位移量測比較[5]

…本文未結束

更完整的內容 歡迎訂購 2021年10月號 463期

機械工業雜誌‧每期240元‧一年12期2400元

我要訂購