原子層沉積多成分薄膜填孔與封裝應用

摘要:新興相變化記憶體製程朝向多成分薄膜以及縱深填孔技術發展,亟需高深寬比多層數之保形披覆先進奈米薄膜,以因應高容量、高密度電子元件之需求。現有之高速高容量晶片使用物理氣相沉積法沉積薄膜,遭遇高深寬比(10:1)、多成分精準度及鍍膜均勻性困難。然而,綜觀薄膜沉積技術,唯有原子層沉積可生產高度保形膜層。本文將介紹工研院機械所專利之低溫(< 100°C)原子層鍍膜設備,同時導入多模態離散注入前驅物質技術,提升鍍率以及孔隙深入能力,有效達到多成分薄膜填孔均勻性之產業應用規格。

Abstract:The manufacturing process for emerging phase-change memory is developing towards composite thin films and pore-filling encapsulation. Conformal deposition of advanced nano-films with high aspect ratio multilayer is urgently needed to meet the needs of high-capacity, high-density electronic devices. The existing high-speed and high-capacity memory devices use physical vapor deposition method to deposit thin films, which encounters difficulties in high aspect ratio (10:1), composite accuracy and conformal coating uniformity. Within all the thin film deposition techniques, only atomic layer deposition can produce highly conformal layers. This article will introduce the low temperature (< 100°C) atomic layer deposition equipment patented by MMSL of ITRI; meanwhile the discrete feeding method is adopted to improve the deposition rate and pore filling capability. Through this improvement, the industrial application specifications of pore filling uniformity for composite thin films can be achieved.

關鍵詞:原子層沉積、多成分薄膜、封裝

Keywords:Atomic layer deposition, Composite thin film, Encapsulation

前言

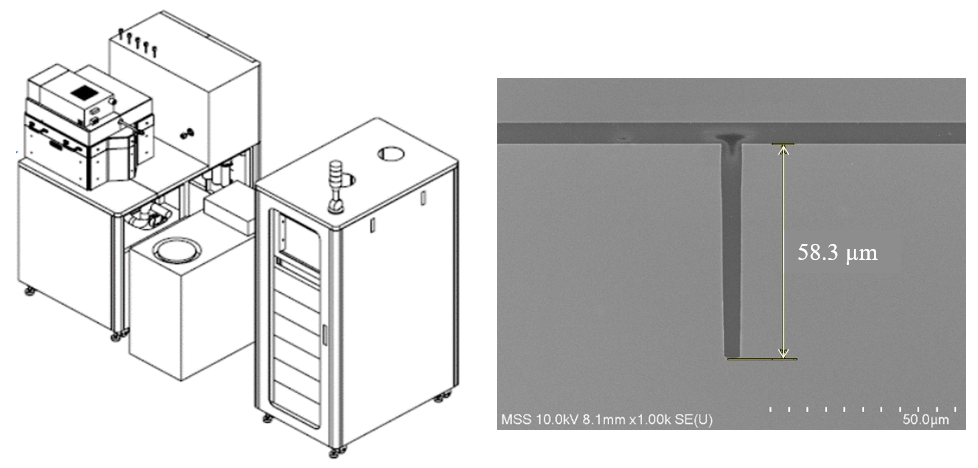

薄膜沉積技術屬於光電半導體產業中的關鍵製程,隨著元件製作規格提升,對於極薄膜層均勻度和立體結構披覆能力規格亦隨之增加,尤其我國半導體業占國內科技產業相當可觀產值比重,以及疫情後製造業朝向「去全球化」發展,帶動相關設備產業需求,顯示半導體設備自主化的重要性。工研院機械所專利「複合多重模態薄膜沉積設備」(以下簡稱雙模態,如圖1(a)架構簡圖),具備原子層沉積技術(Atomic Layer Deposition, ALD)與電漿輔助化學氣相沉積技術(Plasma-Enhanced Chemical Vapor Deposition, PECVD)於單一共同腔體,達到整合異質膜層披覆原理於單一腔體設備之目的,除減少試片樣品於腔體之間轉換的時間,更能降低傳輸移動過程中潛在污染。另外,雙模態設備亦能滿足低溫封裝(< 100℃)要求,並在原子層沉積與電漿輔助化學氣相沉積製程中披覆多成分薄膜,適合應用在半導體光電元件阻隔水氣封裝、阻障層(Barrier Layer)、以及3D-IC與階梯結構的覆蓋,如圖1(b)示意。

(a) (b)

圖1 (a)複合多重模態薄膜沉積設備模組系統架構設計圖與(b)其沉積之多成分薄膜SEM縱切影像

其中雙模態設備所採用之原子層沉積技術,是以兩種沉積物質做為前驅物,利用前驅物氣體或加熱後的蒸氣產生的脈衝(Pulse),兩種前驅物沉積間隔透過吹掃(Purge)步驟,交互沉積於反應基材上,達到薄層逐層的自限沉積成長。薄膜披覆所採用的前驅物,其須選擇搭配官能基反應專一性,亦即A反應物於第一層沉積完成後,基材表面即無可供A前驅物反應的官能基,而B前驅物官能基能與A膜層官能基反應,沉積形成AB膜,稱為自我限制表面反應(Self-Limiting Surface Reaction),如此反覆沉積形成交錯層薄膜[1]。原子層沉積技術雖能形成緻密膜層,但其相對需耗費較多製程時間,鍍率方面不如電漿輔助化學氣相沉積技術之效率,因此亦有脈衝離散注入控制技術方法(Discrete Feeding Method, DFM)導入,以提升原子層披覆的鍍膜厚度與速率[2]。本文將介紹雙模態設備設計原理,展示雙模態設備原子層沉積於80℃低溫封裝之下以脈衝離散注入方法提升鍍率效果,同時進行平面鍍膜均勻度、立體縱深結構披覆測試,立體結構並以掃描式電子顯微鏡(Scanning Electron Microscope, SEM)搭配氦離子束顯微鏡(Helium Ion Microscope, HIM)檢測,驗證多成分阻水氣封裝薄膜沉積效果,均能獲得符合商業化設備規格能力。雙模態設備沉積之多成分薄膜具有多功能應用,符合從尖端先期製程開發至成熟技術量產之廣泛需求,成為使用者導向的理想應用設備之一,進而導入新興相變化記憶體半導體製程使用。

雙模態設備及薄膜沉積技術簡介

1.雙模態設備簡介

雙模態薄膜封裝設備為一種多模式複合鍍膜裝置,此單腔共模鍍膜設備整體技術之創新概念,使本薄膜製程裝置能兼具電漿輔助化學氣相沉積模組和原子層鍍膜等多模式沉積薄膜製程處理。裝置架構主要以製程真空腔體、電漿輔助解離氣相沉積噴灑頭(Showerhead)、射頻(Radio Frequency,RF)功率系統、真空抽氣自動壓力控制系統(Automatic Pressure Controller, APC)、基板承載座模組以及製程氣體源等組件所構成。氣體噴灑頭與基板承載座模組之間所構成的空間,即為製程薄膜沉積反應腔室,製程基板放置於基板承載座上方,以進行單腔共模沉積薄膜製程。真空抽氣自動壓力控制系統作用為將腔體抽至真空,及調節製程所需氣體壓力,並由真空幫浦(Pump)帶走製程反應副產物(by-product)與未反應物。

…本文未結束

更完整的內容 歡迎訂購 2022年6月號 471期

機械工業雜誌‧每期240元‧一年12期2400元

我要訂購