原子層沉積法與原子層蝕刻法在光電半導體之應用

摘要:在先進半導體元件、高速運算與通訊、元宇宙、電動車與綠色能源儲能產能各個面向殷切需求下,新的技術,新的製程提供新的材料與架構,其中具有原子單層與區域控制能力的原子層沉積法與原子層蝕刻法受到廣泛的注意。本文將介紹原子層沉積法與原子層蝕刻法機制,並介紹目前主要原子層沉積法與原子層蝕刻法的相關製程設備,另概述原子層沉積法在光電半導體中之應用,以及原子層蝕刻法在不同基板應用,最後討論有關於此兩項技術的未來發展與挑戰。

Abstract:Under the needs of advanced semiconductor components, high-speed computing and communication, metaverse, electric vehicle, and green energy storage capacity; new technologies, new processes, new materials and architecture must be developed and provided as in demand. Among them, the atomic layer deposition and atomic layer etching with atomic monolayer and area control have received extensive attention. This article will introduce the mechanism of atomic layer deposition and atomic layer etching; introduce the related equipment of the current main atomic layer deposition and atomic layer etching; overview the applications of atomic layer deposition in optoelectronic semiconductors; and discuss the usage of atomic layer etching in different semiconductor substrates. Finally the future development trends and challenges for these two technologies are discussed.

關鍵詞:原子層沉積法、原子層蝕刻法、光電半導體、半導體製程

Keywords:Atomic layer deposition, Atomic layer etching, , Optoelectronics and semiconductors, Semiconductor process

簡介

近年來對於光電半導體元件和材料需求逐漸走向尺寸奈米化、均勻性和精準控制與材料成分多元化;尤其在電子元件趨近尺寸物理極限時,圖形化製程所使用極紫外光或光阻塗佈中運用多步驟曝光技術,使製程困難度提高。因此,具有高原子精準、低溫製程、材料多樣與選擇性的原子層沉積法(Atomic Layer Deposition, ALD)和原子層蝕刻法(Atomic Layer Etching, ALE)受到廣泛的注意[1]。

原子層沉積法主要發展在1970年代用來製作硫化鋅(ZnS)的電致發光元件[1]。隨著前驅物和製程的需求開發出不同的製程前驅物和設備,因製備原子層沉積法具良好的似形(conformity)與階梯覆蓋率,故廣泛應用於奈米結構表面改質,觸媒的活性位置和各種元件的阻氣層。2004年之後,使用透明膠帶剝除而形成石墨烯後,具有優異的材料特性的單層或少層的二維材料近來受到廣泛的注意。然而依然缺乏一可控制、大尺寸與高均勻性的單層或少層二維材料製程。近來,原子層沉積法的研究中顯示了許多針對二維材料成長與精確可控合成,與低溫成長原子尺度。結合不同的材料製程技術可以獲得材料間加乘協同特性。奈米級靜電紡絲和原子層沉積組合技術是具有潛力的應用,例如在催化、光催化、太陽能電池、電池和氣體感測器等。也有材料分析公司,將原子層沉積引入穿透式電子顯微鏡試片的製作,以保護脆弱的待觀察試片區域與樣貌,得到最佳的材料分析結果。

原子層沉積法與原子層蝕刻法製程順序相似,最大不同點在於原子層沉積法在前驅物循序進行表面自我限制機制下,薄膜厚度逐次增加。原子層蝕刻法把前驅物在待蝕刻物表面形成揮發層,藉由後續能量將揮發層脫附後移除待蝕刻物。因此原子層沉積法和原子層蝕刻法可以交互使用,在製程當中作為添加製程或移除製程,或搭配圖形化製程進行選擇性成長或選擇性蝕刻。

原子層沉積法與原子層蝕刻法的機制

1.原子層沉積法機制

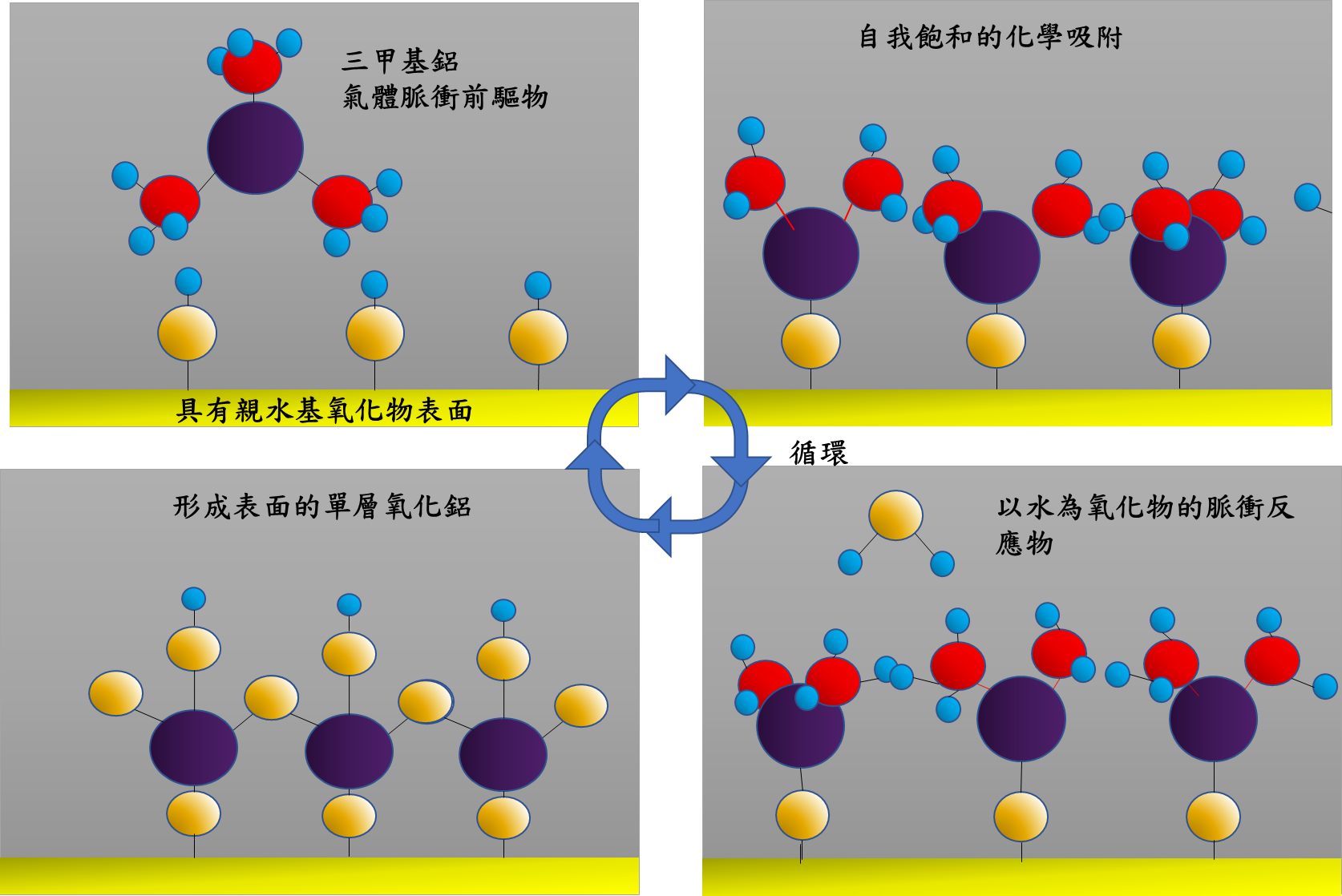

原子層沉積法製程包括下列:步驟一通入氣態前驅物使前驅物和基板產生化學吸附並達到自我飽和。步驟二通入沖洗用將多餘前驅物和副產物清洗掉。步驟三通入第二前驅物,使第二前驅物和第一前驅物進行配位鍵置換,最後在通入惰性氣體將多餘前驅物和副產物沖洗掉,重新回到步驟一進行循環,圖1以成長氧化鋁薄膜為例。

圖1 原子層沉積法機制,以成長氧化鋁為例

原子層沉積法製程最重要的是前驅物的設計,原子層沉積法前驅物主要的要求有下列:具有揮發性、可提供足夠飽和蒸汽壓、可得到快速而完整的對於基板吸附和配位鍵交換反應、不會自我分解、不會對基板或已存在薄膜進行過多蝕刻。不溶於基板或存在的薄膜之中;前驅物純度要高,其價格便宜,不產生會反應的副產物、具有容易合成和操作的特性,同時不具有毒性,與對環境友善性高。

透過通入反應前驅物的自我限制(self limit)與自我飽和(self saturation),其優點有:(1)可成長高品質的薄膜,精準控制的薄膜厚度與組成,高密度的薄膜,可調變的非晶質或結晶性與超薄薄膜。(2)與基板的似型,對於高深寬比三維結構可以達成良好階梯覆蓋率,也具有大面積厚度的均勻性,原子等級的平坦度。(3)低溫製程,優異的化學計量比,控制透過自我限制可調變化學計量比薄膜特性,也可以降低製程中的熱積存與室溫成長可能性。(4)具有自組裝的性質,可進行多層膜沉積與多元化合物薄膜製備。

…本文未結束

更完整的內容 歡迎訂購 2022年6月號 471期

機械工業雜誌‧每期240元‧一年12期2400元

我要訂購