大面積大氣電漿改善輪磨加工後碳化矽晶圓翹曲量的先期研究

作者:

翁志強、李祐昇、丁嘉仁、張高德、楊志強、曾永標

刊登日期:2022/05/30

摘要:碳化矽(SiC)是一種寬帶隙半導體材料,是克服矽在高壓/高功率器件中局限性的具吸引力候選材料,已廣泛的被應用在儲能、風電、太陽能、電動車等對高功率、高壓具高度要求的產業。然而,眾所周知,碳化矽因其超硬、脆性和熱化學穩定性的固有特性而難以進行高效和平滑的加工。再者,因應SiC晶圓尺寸的放大,具有高材料移除效率的輪磨製程逐漸成為加工的主流之一。然而,由於塑性變形和斷裂等「應力誘導」現象,研磨過程不可避免地會在晶圓表面下方引入損傷層。本文嘗試以自行發展的大氣電漿乾式蝕刻設備,去除輪磨加工應力導致的翹曲。實驗初步結果顯示大氣電漿設備可快速且有效的將晶圓翹曲量由單面輪磨(採用8000號砂輪)後的110-150 µm,降回10-20 µm(輪磨前的晶圓翹曲量)。

Abstract:Silicon carbide (SiC), a wide band-gap semiconductor material, is an attractive candidate for overcoming the limitations of silicon for high voltage/high power devices. SiC based device has been widely used in industries such as energy storage, wind power, solar energy, and electric vehicles that require high power, high voltage systems. However, SiC is well known difficult to machining efficiently and smoothly due to its intrinsic properties of hardness, brittleness and thermal chemical stability. Furthermore, in response to the enlargement of the size of SiC wafers, the grinding process with high material removal efficiency gradually becomes one of the mainstreams of wafer processing. However, the grinding process has inevitably caused a damage layer underneath the wafer surface due to the “stress-induced” phenomena such as plastic deformation and fracture. In this article, the self-developed large-area atmospheric plasma device is used to remove the warpage caused by the stress of grinding process. The preliminary results show that this AP plasma equipment can quickly and effectively reduce the warpage of the wafer from 110-150 µm after single-side wheel grinding (using #8000 grinding wheel) to 10-20 µm (before single-side grinding).

關鍵詞:碳化矽輪磨、大氣電漿應力去除、晶圓翹曲

Keywords:Silicon carbide wafer grinding, Atmospheric plasma stress relief, Wafer warpage

前言

第三代半導體又稱為化合物半導體,是繼第一代“矽”材料、第二代“砷化鎵”材料後,目前半導體產業最熱門的話題之一,其主要有“碳化矽”(Silicon Carbide, SiC)以及“氮化鎵”(Gallium nitride, GaN)兩類,兩種材料均為寬能隙的材料,其物理以及電性與Si相比,SiC具有10倍的絕緣崩潰電場強度,3倍的能隙寬度和3倍的熱傳導率[1]。SiC具備高耐壓與高耐溫操作特性,非常適合用來設計600V以上的半導體功率元件[2]。依據Research and Markets於2021年9月所發佈的全球碳化矽市場報告中指出,2026年SiC的市場預估可達21億美金,以2021為基期計算,複合年成長率達18.7%[3],報導中亦提及汽車行業已投入超過3000億美元用於發展電動汽車相關系統,是全球功率SiC市場的最大推動力。

目前產業所關注的碳化矽議題,一般聚焦於碳化矽晶體長晶技術。由於原材料及晶種取得不易、晶體成長的速度慢(以每周數公分成長)、長晶所需的溫度高(~2500ºC)且因SiC的晶體結構多,要成長正確的單晶結構(如4H-SiC)對於溫度梯度、生長速率、過程碳矽比的調控要求高;在長晶時間長、製程控制精度需求高的雙重要求下,產率以及良率不足,因此產業普遍面臨晶圓短缺瓶頸,wolfspeed(原Cree)、SK Siltron、SiCrystal、Showa Denko仍掌握大部分的晶圓供應市場;而國內則有環球晶、穩晟、嘉晶、盛新等陸續投入SiC長晶。

長晶的品質固然為影響SiC晶圓品質的主因,但在由晶柱加工成為晶圓的晶圓加工製程中,如何創造出平坦、無損傷的高品質晶圓,同樣影響後續磊晶的品質以及元件最終性能表現[4]。一般晶圓加工程序主要包含切割、研磨以及拋光製程,因SiC為莫氏硬度9.25-9.5(僅次於鑽石)之硬脆材料,且其熱穩定性以及耐化性佳,因此SiC晶圓加工所面臨的挑戰,在於提升每一道製程的效率、減少每一道製程中產生的損傷層、以及如何透過每一道設備創新以及製程優化,逐步移除加工製程中所產生的損傷層以達到無損傷的晶圓品質要求。

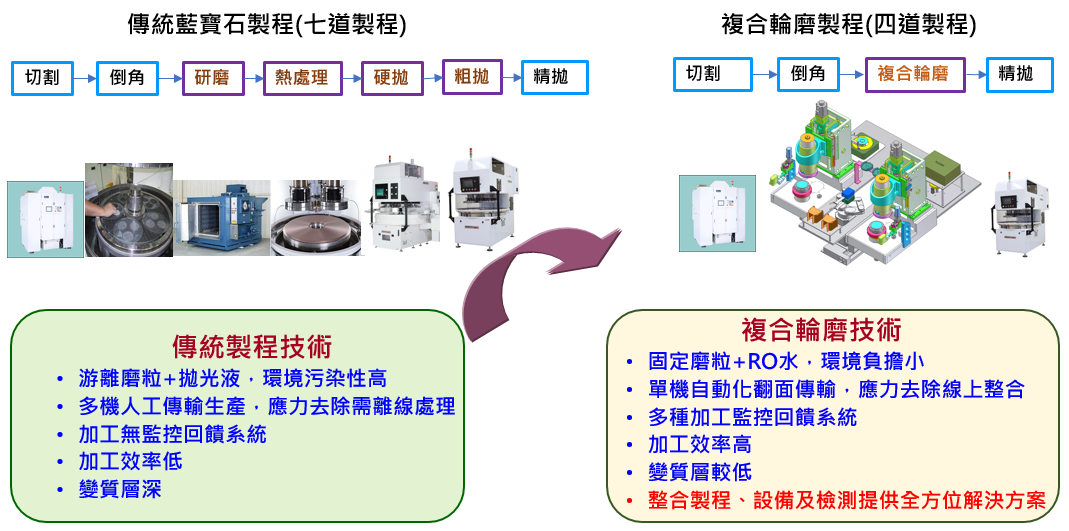

目前應用於碳化矽晶圓之加工製程,一般採用類似藍寶石晶圓之研磨(lapping)加工製程,主要以1200號(磨粒D50粒徑約11 µm) GC(綠色碳化矽)進行研磨,加工完畢之晶圓表面粗度(Ra)約0.2-0.3 µm,表面變質層下易產生較深的微裂痕(micro-crack),加上材料化性穩定,導致後續加工工序冗長(包含7道製程)如圖1(a),必須以熱處理與長時間拋光加工(≥10小時)等,達成去除加工損傷變質層,且由於製程速度慢,整線製程評估至少需18小時才可完成雙面製程加工,因此多以批次的方式進行加工製程,若製程出現問題,嚴重可能造成整批損毀報廢。由於碳化矽晶圓的成長成本高(6吋單片售價>3萬台幣;晶圓製造成本佔47%)無法承受此損耗成本,因而成本居高不下。

(a) (b)

圖1 傳統藍寶石製程與輪磨製程的比對

…本文未結束

更完整的內容 歡迎訂購 2022年6月號 471期

機械工業雜誌‧每期240元‧一年12期2400元

我要訂購