訊號分析和刀具壽命識別技術研究

摘要:在金屬切削加工產業中,刀具壽命對物料成本、製程品質與生產排程的影響顯而易見。本文目的在建立一套刀具壽命識別系統,解決在金屬製程中長期以來的刀具管理痛點。本文將訊號擷取模組建立在VMX平台之上,於加工中擷取振動、控制器與刀具使用次數等資訊,並即時計算與記錄成時頻域訊號特徵,在後續的特徵訊號處理,先使用高斯混合模型分群訊號為實切與空切,再使用隨機森林學習演算法進行特徵篩選。在辨識模型選擇上則使用深度類神經模型進行建模,分析結果顯示其訓練、測試與驗證集準確率均有96%以上,能有效識別出刀具壽命,協助製造業者減少機台暫停之機會,達成加工品質提升、加工效率提高與機台自動化之效果。

Abstract:In the metal cutting industry, the impact of tool life on material cost, process quality and production schedule is obvious. The purpose of this article is to establish a tool life identification system to solve the long-term pain points of tool management in metal process. The signal acquisition module in this article is built on the VMX platform, and can capture information such as vibration, controller and tool usage during machining. The captured signal is converted into time domain and frequency domain signal features by calculation, and being recorded in real time. In the subsequent feature signal processing, the Gaussian mixture models (GMMs) is used to perform data clustering and group the signals into real-cutting and empty-cutting, then the random forest machine learning algorithm is applied for feature selection. Deep Neural Network (DNN) is selected as the modeling algorithm of the predictor. The analysis results show that the training, testing and validation datasets overall accuracy rate are over 96%, which indicates this approach can effectively identify the tool life and help manufacturers to reduce the chance of machine suspension. Therefore, the effect of improving processing quality, improving processing efficiency, and machine automation can be achieved.

關鍵詞:訊號分析、刀具壽命、機器學習

Keywords:Signal analysis, Tool life, Machine learning

前言

刀具為切削過程的直接執行者,刀具在加工過程中受到切削力、高溫和摩擦等作用,不可避免存在磨損和破損的現象。隨著刀具磨損量增加,可能會導致切削力增加、切削溫度上升、加工表面粗糙度上升等現象。自刀具開始使用,到達刀具無法勝任原有的切削功能,所經過的切削時間稱為刀具壽命。刀具壽命之依據,一般採用刀具磨損量的某個門檻值,也能以某一現象的出現作為判斷依據。

在傳統的作法上,刀具磨耗識別是由加工人員檢視切屑狀態、工件品質以及加工過程中噪音,或是在工序間拆卸刀具加以量測其磨損量,但此方法仰賴加工人員經驗並且浪費人力。在自動化的生產流程中,常用的方法則是固定切削時間或加工次數強制換刀,這種方法有著過猶不及的缺點,刀具磨損量低於標準值時換刀,沒有充分利用刀具壽命,反之高於標準值時換刀,則會影響加工品質。

因此,刀具磨耗是加工的資源問題,能否掌握刀具磨耗發生的時機,對使用者而言是關鍵的競爭力。如果不關注刀具磨耗現象,會帶來許多周邊資源的浪費,例如直接、間接惡化工件品質,或導致主軸、機台加速折舊。但是若採取保守策略,按經驗法則設定刀具使用次數上限,除不能完全消弭前述問題,還可能讓未磨耗的刀具提前報銷而造成浪費。故若能及時確認刀具磨耗狀況,則能避免上述等資源未充分利用。

本文是採用間接量測方法,透過檢測出與刀具磨損量相關聯性高的參數,進而間接估測刀具磨損量,可以實現線上即時監測,間接法也是近幾年研究的熱門方向。但是由於實驗場域為實際的批量加工生產環境,加工人員僅會在判斷出刀具磨耗後,加以更換新刀、重設補正刀長以及將刀具使用次數歸零,並無法取得刀具磨損的量化數據,因此在分析方法上以刀具使用次數取代刀具磨損量。

本文開發目標為刀具壽命辨識系統,此技術預估刀具壽命準確度達96%以上,再搭配線上監控機制,可在刀具磨耗時警告加工人員檢視刀具磨損程度並判斷是否更換新刀,達成有效控管物料與提升製程良率的效益。

訊號分析和刀具壽命識別技術研究

本文分成四個部分,第一個部分為資料擷取模組說明,介紹系統的架構,並針對訊號特徵萃取與資料結構進行說明,此模組也兼具線上監控的功能。第二個部分為分析方法介紹,說明如何過濾空切與實切訊號,與如何進行特徵篩選,以及建立識別模型所使用的方法。第三個部分為實驗數據分析與結果說明。第四部分是實際應用案例的介紹。第五部分為本文的結論。

1.資料擷取模組

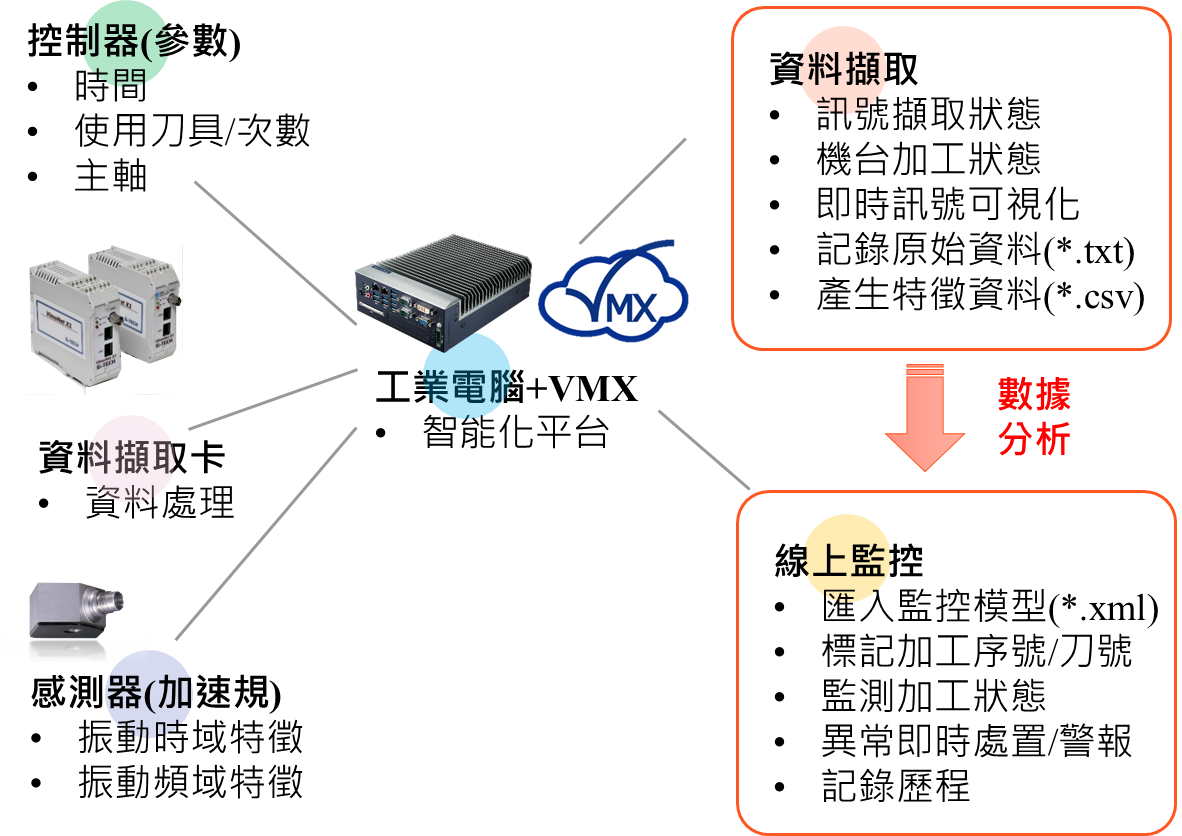

圖1為訊號擷取模組之示意圖,於目標機台上安裝感測器(三軸向加速規),外掛獨立的工業電腦,並導入VMX機聯網系統。透過讀取控制器PLC的IO狀態,來決定記錄訊號的時機,記錄的資料除了原始的振動訊號,會以固定時間間隔將振動訊號經由特徵萃取為時域、頻域特徵,也會同步記錄控制器中與刀具相關的參數(刀號、工序號、加工次數等),供建立刀具壽命識別模型使用,實際應用上每0.5秒記錄一筆資料,每次完整的加工循環會存成一個檔案,包含時域統計特徵,如方均根(rms)、偏度(skew)、峰度(kurt)、峰值因數(crest factor)、均值(mean)和標準差(standard deviation)等,以及快速傅立葉轉換(Fast Fourier Transform, FFT) 後0到2000Hz的頻域計算特徵。此模組同時具備線上監控的功能,預先匯入已建置的識別模型,線上即時監測加工狀態,若偵測出異常會發出警報提示,或是進行停機等處置,這些操作過程也會記錄在歷程檔中供後續追蹤。

圖1 訊號擷取模組之示意圖

…本文未結束

更完整的內容 歡迎訂購 2022年11月號 476期

機械工業雜誌‧每期240元‧一年12期2400元

我要訂購