5N5高純鋁徑向鍛造細晶化製程技術

作者:

王文彥、邵順裕、陳勝育、蔡盛祺、楊俊彬、王憲鋒

刊登日期:2022/11/30

摘要:臺灣在國際光電與半導體代工極具領先地位,而用來製作奈米級信號線之金屬靶材,需具備細晶化特性以滿足濺鍍時的速率與膜厚均勻性;靶材生產技術以軋延製程為主,產品得料率約60%,熱處理後晶粒尺寸介於80~120 μm,而徑向鍛造具有成形快速、均勻變形的優勢外,同時可藉由大量應變累積配合熱處理製程達成產品細晶化需求。本文將針對5N5高純鋁徑向鍛造製程之細晶化模擬預測分析、鍛造模具設計與熱處理應用進行介紹。

Abstract:Taiwan has a leading position in the international optoelectronics and semiconductor foundries, and the metal targets used to make nano-scale signal lines need to have fine-grained characteristics to meet the speed and film thickness uniformity during sputtering. The main production technology of the target is the rolling process, the product yield is about 60%, and the grain size after heat treatment is between 80~120 μm, while the radial forging has the advantages of rapid forming and uniform deformation, and can be combined with the heat treatment process by a large amount of strain accumulation to achieve grain refinement requirements. This article will introduce the simulation prediction analysis, forging die design and heat treatment process of 5N5 high-purity aluminum on radial forging process.

關鍵詞:5N5高純鋁、徑向鍛造、晶粒細化

Keywords:5N5 high purity aluminum, Radial forging, Grain refinement

前言

WSTS(全球半導體貿易統計組織)資料顯示,濺鍍靶材主要應用在面板顯示、記錄媒體、光伏電池、半導體等領域。其中,在濺鍍靶材應用領域中,半導體晶片對濺鍍靶材的金屬材料純度、內部微觀結構等方面都設定了極其苛刻的標準,需要掌握生產過程中的關鍵技術並經過長期實踐才能製成符合工藝要求的產品。積體電路領域的鍍膜用靶材主要包括鋁靶、銅靶、鈦靶、鉭靶和鎢靶等,純度要求一般在5N(99.999%)以上,鋁靶純度常常在5N5(99.9995%)以上,因此,半導體晶片對濺鍍靶材的要求是最高的,價格相對也最為昂貴[1]。

目前靶材市場由美國、日本所掌控,領先的四大廠商JX金屬(JX Nippon Mining & Metals)、Honeywell、東曹(TOSOH)、Praxair銷售額就占全球市場的80%,其中規模最大的靶材供應商JX金屬占30%,從靶材種類角度看,JX 金屬是銅靶的主要供應商;攀時(Plansee)與世泰科(H.C. Starck)為鉬靶的主要供應商,住友化學,愛發科(ULVAC)為鋁靶主要供應商;三井金屬、JX金屬和優美科(umicore)則是ITO靶材主要供應商[2]。

大尺寸靶材是當前的發展方向,晶粒尺寸控制難度持續增加。大尺寸晶圓擁有較大的可使用面積,得以達到效率最佳化,同時也要求靶材也朝著大尺寸方向發展,但隨尺寸增加,靶材在晶粒尺寸控制難度呈指數級增加。在濺鍍過程中,濺鍍靶材中的原子容易沿著特定的方向濺射出來,而濺鍍靶材的晶粒尺寸能夠對濺鍍速率和濺鍍薄膜的均勻性產生影響,最終決定產品的品質,因此,獲得一定晶粒尺寸的靶材結構至關重要,需要根據濺鍍靶材的組織結構特點,進行反覆的塑性變形、鍛造、熱處理工藝加以控制,達到晶粒細化效果。

目前國內靶材塑性製程以反覆軋延為主,在5N5高純鋁配合熱處理生產實務上,晶粒尺寸約80~120 μm,而過程的外緣組織晶粒細化程度較為不足,需去除保留中心部位,因此材料使用率僅達60%。

徑向鍛造細晶化製程

金屬中心為進一步提升靶材晶粒細化程度與品質,以5N5高純鋁材透過CAE塑性預測分析、可移載式多軸徑向鍛造模組開發與實作、再結晶熱處理製程…等關鍵技術,使平均晶粒尺寸小於80 μm,超越商用軋延製程平均指標。相關製程說明如下:

1.塑性變形與晶粒預測模擬分析

在實際製程開發之前,為了解素材變形與組織轉化型態,會透過電腦輔助數值分析(CAE)來預測規劃的參數與實際上執行時可能發生的差異,避免不必要的時間與成本耗費。

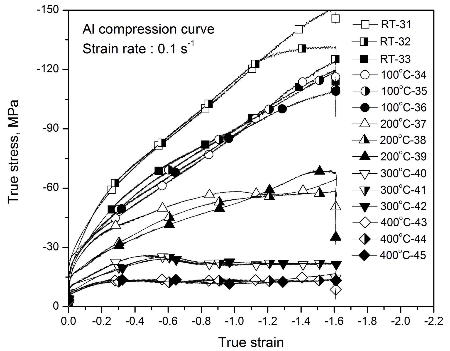

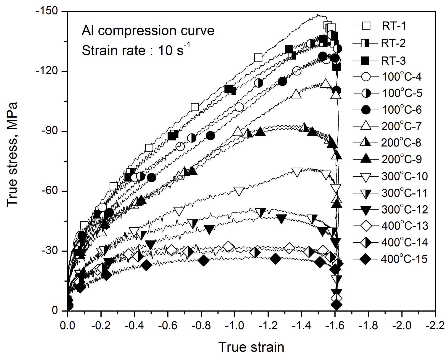

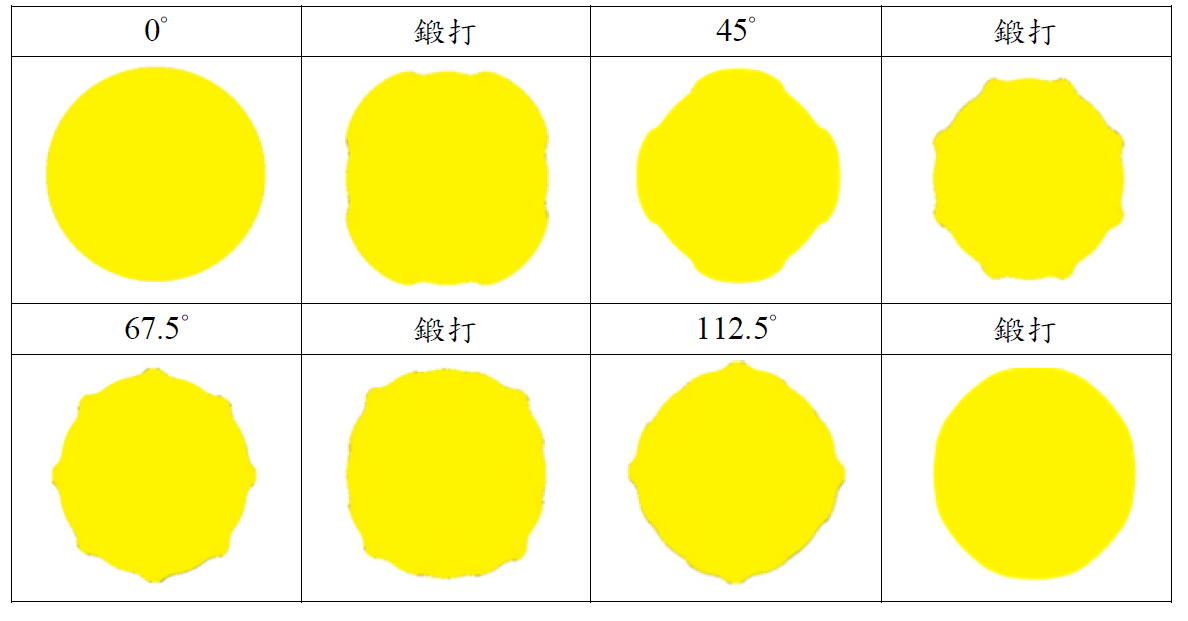

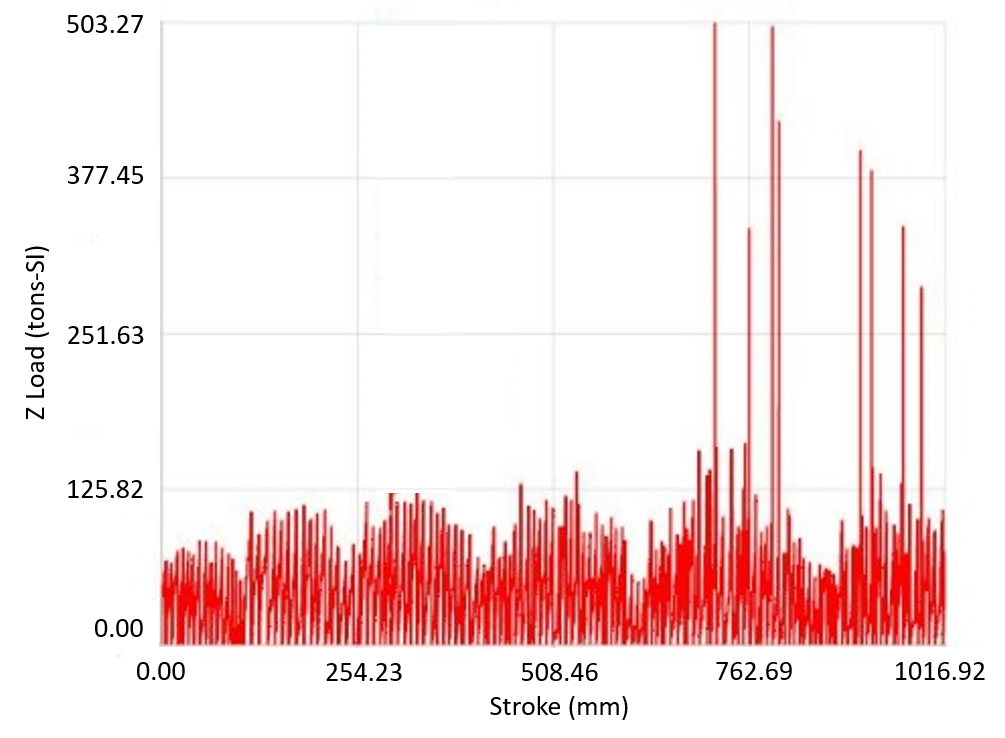

進行CAE分析前須透過Gleeble常溫與高溫壓縮試驗建立在不同應變率下的5N5高純鋁塑流應力曲線如圖1,同時素材採樣初始晶粒尺寸,並轉化成模擬軟體可接受之數據資料庫,藉以在分析時更貼近實際變形狀態;於本開發製程案例中,以直徑D178 mm、初始晶粒尺寸375 μm的純鋁棒透過徑向單次鍛壓10%與四個旋轉角度如圖2的條件下,分段8個道次成形至直徑D75 mm如圖3所示鍛件最高溫度集中於表面為150℃、成形負荷約380~420 噸(單件模塊承受100 噸上下),並導入所規畫之熱處理條件進行晶粒轉化預測分析,平均晶粒尺寸60 μm如圖4。

(a) (b)

(c)

圖1 不同應變率下5N5高純鋁塑流應力應變曲線圖 (a)應變率0.1/s (b)應變率1/s (c)應變率10/s

圖2 徑向鍛造旋轉角度

(a) (b)

圖3 徑向鍛造(a)溫度分布與(b)成形負荷CAE分析

…本文未結束

更完整的內容 歡迎訂購 2022年12月號 477期

機械工業雜誌‧每期240元‧一年12期2400元

我要訂購