重力鑄造模具之自動生成冷卻管路的系統

摘要:在金屬鑄造製程中,鑄件成形時的凝固熱點通常會形成縮孔缺陷,因此在進行鑄造方案設計時,需判斷凝固熱點位置,並在此位置設計冷卻管路(Cool channel ),以快速冷卻效果來消除縮孔的發生。一般而言,運用鑄造凝固模擬軟體,可判讀出鑄件成形的縮孔位置,並以經驗來設計相對應的冷卻系統,但模擬完成的時間常在數小時以上,造成開發時程的延誤。本文之“自動生成冷卻管路的系統”,可以幫助鑄造界真正解決重力鑄造金屬模具的冷卻管路設計,是屬於專門的電腦輔助應用於鑄造模具冷卻系統設計(Computer-Aid for Cooling System Design)的重要軟體。可以讓設計者在第一時間,由軟體計算便可以得到正確的最佳化冷卻管路設計,不需要再使用試誤法。因此,本文所構想的新一代系統,可以提升鑄造界轉型、讓鑄造界可以縮短開發時間,以及節省不必要的成本浪費。

Abstract:In the metal casting process, the solidification hot spots during casting molding usually form shrinkage defects. Therefore, it is necessary to determine the location of the hot spots during casting solidification and design a feeder at this position to eliminate the occurrence of shrinkage when designing the casting runner system. Generally speaking, the casting solidification simulation software can be used to determine the position of the shrinkage cavities of the casting, and cooling channel system could be designed by experiences. But, to get the simulation result usually takes long time, and delay the product development schedule. “Design system for automatically generating the cooling channels of mold for gravity casting” is a solution that helps casting industry solve the cooling channels design. It is the computer-aided software of the special purpose of the cooling channels design for mold of gravity casting (Computer-Aid for Cooling System). It helps to get the proper cooling channels design from the calculation of the developed software which built-in expert knowledge in short time. The trial-and-error method becomes no longer necessary. Hopefully, this new generation design system can help the transformation of the foundry industry, shorten the product development time, and save unnecessary cost and waste.

關鍵詞:冷卻系統、重力鑄造模具、縮孔

Keywords:Cooling system, Gravity casting die, Shrinkage

前言

鑄造之凝固模擬在鑄造界已經有廣泛的應用,許多商業用凝固模擬軟體透過冷卻系統來解決縮孔問題也達到相當地準確度,與實際鑄件缺陷也得到相當的驗證。但是,真正要能解決複雜形狀的鑄件問題時,則需要有下列前提:

1.冷卻系統需要有經驗的工程師設計。

2.工程師需要許多次的試誤法測試最佳冷卻管路設計。

3.工程師需要有電腦模擬以及實際鑄造的知識。

因此,許多複雜形狀的鑄件往往需要經歷過多次的試誤法得到經驗,但是這些經驗無法在每次的新開發鑄件得到真正精確的冷卻管路尺寸大小及數量的設計。

為了縮短這個開發時間,許多學者[1-2]開始應用所謂鑄造知識為基礎的專家系統 (knowledge-based expert system) 資料庫,來輔助冷卻系統設計。從所建立的冷卻管路資料庫系統,分析建議可能的模具溫度平衡方案設計(沒有建議正確的冷卻管路數量和尺寸)。但是,這個系統只是提出經驗和參考資料,無法真正解決實際鑄造過程模具溫度平衡問題。

如果要解決實際鑄件的凝固問題,必須先了解凝固過程中,凝固缺陷形成的方式。所以凝固過程時,藉著冷卻效率的改變模具溫度的分布,使其達到方向性凝固的特性並縮短凝固時間,減少鑄造的循環時間來增加生產效率。鑄造製程冷卻過程中有三個形式的熱傳遞:

1. 熱量經由凝固的金屬傳入模具以熱傳導方式提高模具溫度。

2. 熱量在模具外部以對流與熱輻射方式傳出於空氣中。

3. 熱量在模具內部以冷卻方式藉水與空氣介質快速帶出至空氣中。

如果載入複雜形狀鑄件的鑄造方案的3D圖檔,能直接自動產生最佳化的冷卻系統設計的系統:包含冷卻管路的位置、數量、以及大小,則需要有下列相關工作需要進行:

1.鑄件在模具內凝固所放出總熱量模式。

2.熱量傳入模具時與冷卻管路熱交換能力。

3.冷卻系統設計的準則以及自動產生冷卻管路的軟體。

理論準則與設計系統

本系統之所以有別於之前的模擬軟體(CAE)或是建議系統資料庫;它是依據鑄造熱量輸入與輸出的理論,給予導入的鑄造方案3D CAD檔案,自動產生解決鑄造缺陷問題的鑄造冷卻系統模組設計。

本系統利用冷卻過程溫度數值之關係式演算的方法,來了解下列的問題:1.鑄造過程中鑄件由液態轉變為固態的熱量放出的模型關係。2.冷卻管路與模具間的熱交換模型關係。3透過冷卻介質快速帶走熱量的熱通量模型關係。上述這些問題是需要多種學門的研究和探討,而且包含:凝固理論、流體力學、電腦流體數值模擬等等。

1. 應用凝固理論的熱含量與潛熱公式計算,數值演算凝固過程中,鑄件在模具內放出的最大熱量。

2. 應用流動介質(例如空氣和水),在不同狀態下與模具之間的介面換熱係數(h對流換熱係數)的演算。

3. 透過單位時間所帶走的熱通量,演算出設計系統中冷卻管路的位置、數量、以及大小。

4. 熱量平衡為基礎,建立模具中最佳冷卻設計演算法(optimised cooling algorithm);使用Vistual Basic程式碼連結CAD軟體,進行自動分析鑄造方案產出的熱量,以最適合的模具生產溫度與凝固時間,去建構最佳冷卻系統設計。

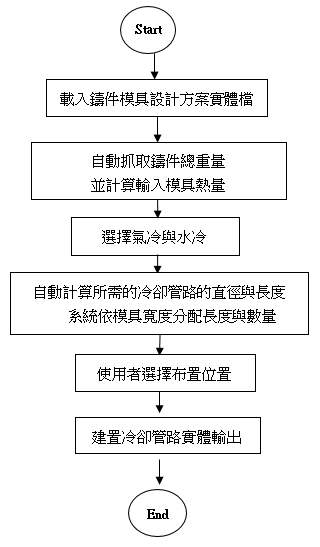

本系統是選用商業用3D CAD軟體-Solidwork API 的功能編輯撰寫本輔助程式。Solidwork API可以嵌入Solidwork 3D CAD軟體,應用其本身的3D零件繪圖功能外,搭配Visual Basic程式語言撰寫“判斷冷卻管路數量及尺寸”的巨集指令,如圖1的流程圖來編輯;其應用鑄件凝固模擬過程熱量傳遞的結果,以熱點判斷分析來決定冷卻管路尺寸及數量,再與前項所建立的冷卻管路的資料庫與熱量輸出關係方程式,自動產生最佳化三維之鑄件冷卻管路設計。

圖1 自動生成最佳冷卻系統(Cooling System)流程步驟

設計法則演算的基礎為鑄件凝固放出的熱量等於模具鋼吸收的熱量與冷卻管路可帶走的熱量的總和,意味著,冷卻管路可帶走的熱量是一定比例的鑄件凝固放出的熱量,這會隨著不同冷卻介質而改變,所以要先了解鑄件在凝固過程所放出熱量包含熱含量(顯熱)與潛熱,其公式1如下。

…本文未結束

更完整的內容 歡迎訂購 2022年12月號 477期

機械工業雜誌‧每期240元‧一年12期2400元

我要訂購