迴轉機械預兆診斷系統

摘要:條件式維護(Condition-based Maintenance)及預測性維護(Predictive Maintenance)目前已漸被公認為是機械設備維護的理想作法,然而開發過程需跨領域技術整合的特性,形成了阻礙其廣泛發展的門檻。針對其中不可或缺的監測、預警、診斷等分析技術,本文以工研院機械所團隊所開發的迴轉機械預兆診斷系統為例,進行技術原理、特色、應用案例等內容的說明,期能引導讀者初步瞭解相關技術及探討如何進行研發,以期可進一步應用於促進設備資產的狀態管理與維護效率、趨近零停機生產。

Abstract:Condition-based maintenance and predictive maintenance have gradually been recognized as ideal practices for mechanical equipment maintenance. However, the development process requires cross-field technology integration, which formed an obstacle that hinders its extensive development. With regard to the indispensable technologies such as monitoring, predictive and diagnostic analysis, this article takes the Prognosis Monitoring System developed by ITRI as an example to explain its technical principles, characteristics, application cases, etc., hoping to guide readers to better understand related technologies and its research and development process, thereby improving the efficiency of machinery prognosis and health management, and approaching near-zero downtime production.

關鍵詞:條件式維護、預測性維護、預兆診斷系統

Keywords:Condition-based maintenance, Predictive maintenance, Prognosis monitoring system

前言

如何實現高效率的設備維護,進而促成避免無預警停機影響產能、準確估算維護備品需求與時程、降低維修耗時等效益,一直以來皆是製造業各場域亟欲達成的目標。回顧早期最常被採用的設備維護方法,主要包含了反應式維護(Reactive Maintenance, RM,或稱為修正性維護Corrective Maintenance)及預防性維護(Preventative Maintenance, PM)兩種;如同其字面意義,反應式維護是等到設備發生故障、甚至停機時才會採取維護行動,因此自然會帶來較高的維護成本及衍生損失。至於預防性維護,常見做法是為設備及零組件訂定檢測或維護週期,而後在每次檢測時視結果判定是否需投入維護、抑或在達到某種運作條件後(例如累積運轉時數)即直接執行維護;然而,此種作法的缺點在於,若沒有適當的設定周期,則設備很可能會在狀態仍屬良好時即被要求停機檢查,形成稼動率的浪費,另一方面,預防性維護也無法避免、或主動檢查出兩次維護間設備所發生的問題。

隨著近十數年間感測器、AI與機器學習、通訊等不同領域技術的飛躍性發展,條件式維護(Condition-based Maintenance, CBM)及預測性維護(Predictive Maintenance, PdM)技術,因具備可連續且遠距收集資料、可主動針對異常發布警報等特點,並克服了RM及PM在人力與經驗需求、維護成本控管、產能維持、主動性不足等方面的缺點,早已成為維護技術的顯學[1][2]。至於兩者之主要差異,在於CBM是以連續監測為基礎,並僅在狀態發生變化時啟動自動或人工的分析及決策,而PdM則更進一步運用了預測演算法,實現了預測設備及零組件的狀態變化趨勢、甚至可做到預測其剩餘可使用壽命(Remaining Useful Life, RUL)。

在CBM與PdM帶來便利的同時,其實也衍生了建置成本高、開發門檻高等問題,特別是其需要跨領域技術整合之特性,可說是限制CBM與PdM廣泛應用的最大阻力之一。有鑑於此,工研院機械所在約十餘年前即開始運用團隊在迴轉機械振動分析、異常與故障診斷等領域的知識經驗,並整合即時資料擷取、AI與機器學習等技術,逐步開發出適用於穩態運轉之迴轉機械設備之“預兆診斷系統”(Prognosis Monitoring System, PMS);預兆診斷系統可滿足實現迴轉機械設備CBM或PdM所需的設備監測、預警、診斷分析等技術,至於如何實施維護行動或改善操作方式、藉以延長設備壽命或平均故障間隔(Mean Time Between Failures, MTBF),將會依設備而異,故不屬於預兆診斷系統所提供之標準功能。本文後續即是針對工研院機械所預兆診斷系統之原理、特色、應用案例等進行介紹,期能使讀者對本文及相關技術有更深入的瞭解。

預兆診斷系統技術原理

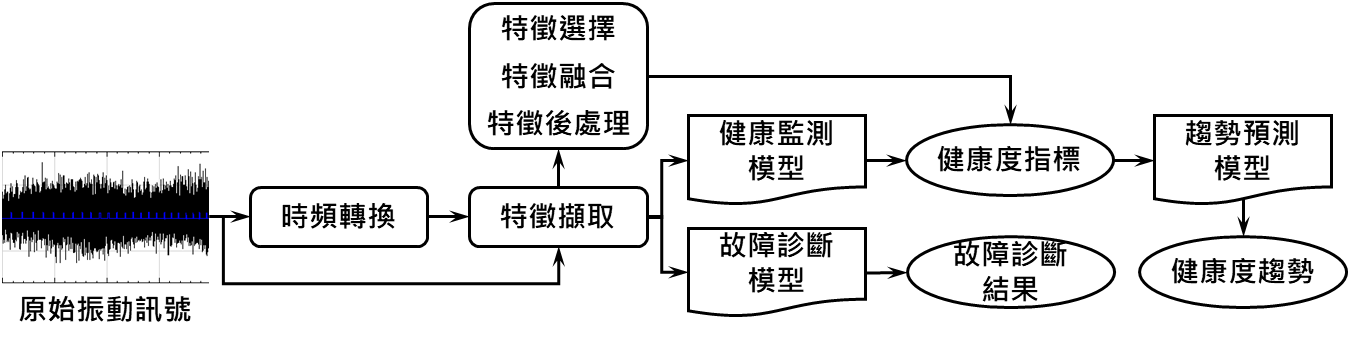

工研院機械所團隊所開發之預兆診斷系統,是基於迴轉機械振動訊號之分析,建構了如下三大分析功能:健康狀態監測、健康趨勢預測、以及故障診斷,整體運算架構如圖1所示。以下首先簡介各分析功能之原理與內涵。

圖1 迴轉機械預兆診斷系統演算架構

1.健康狀態監測

針對健康狀態監測,預兆診斷系統包含了兩種做法:參考ISO標準以計算出一個健康度指標,抑或建立該設備特有之健康度指標;而無論採用何種方式,後續都將以此健康度指標作為監測設備狀態之依據。其中,前者主要適用於穩定運轉中(無論新舊設備)、且無已知資訊或記錄可明示使用壽命的設備,如製造業各場域常見之馬達、減速機(齒輪箱)、泵浦等,而後者則用於損壞周期較短、易於取得全生命週期振動訊號的設備,如半導體真空泵等。後者之詳細說明可見與本文同期發表之文章「半導體真空泵餘命分析技術」[3],故本文僅針對參考ISO標準之健康狀態監測方法進行說明。

現行的ISO標準中,有數個針對振動量測標準的系列存在,並常以均方根振動速度(Root Mean Square Velocity, Vrms)作為評估設備振動量大小的依據,如評估往復式機械的ISO 10816系列、評估具剛性轉子之迴轉機械的ISO 10816系列及2022年甫更新的ISO 20816-3:2022 [4]、評估具撓性轉子之迴轉機械的ISO 7919系列等。由於這些標準常會依功率、軸心高度等將設備細分成數群(Group),並再依Vrms數值將設備狀態劃分至A到D四個區間(Zone),而各群、各區間之Vrms參考值皆不相同,因此可能造成不熟悉相關標準的操作人員誤判;此外,對於轉速低於600 rpm的設備,Vrms計算方式亦會有所不同,若忽略此點亦將影響判斷設備狀態的正確性。有鑑於此,預兆診斷系統已內建Vrms之標準計算流程,主要可參考圖1,原始振動訊號首先會經過時頻轉換處理(Fast Fourier Transform, FFT)以得到其加速度譜,而後在特徵擷取過程中,進一步取其積分得到速度譜,再依據ISO標準所定義之頻寬範圍(如ISO 20816-3:2022中轉速≧600 rpm為10到1,000 Hz,轉速<600 rpm則為2到1,000 Hz),求得此頻寬範圍內速度譜之均方根值(Root Mean Square, RMS),如此即可得到Vrms值,並可直接對照ISO標準判定設備狀態之對應區間(Zone)。

…本文未結束

更完整的內容 歡迎訂購 2023年5月號 482期

機械工業雜誌‧每期240元‧一年12期2400元

我要訂購