超晶格多層薄膜應力模擬分析技術

作者:

林義鈞、黃智勇、林士欽、陳冠州、李昌駿、劉彥禹

刊登日期:2023/06/02

摘要:高電子遷移率電晶體因為其具有電流穩定性以及承受高崩潰電壓的能力,在高頻、高功率的應用上有極大的潛力,但結構缺陷及磊晶薄膜應力太大,容易造成特性劣化。本文是以超晶格多層薄膜堆疊調控之技術手段,達成降低頂層氮化鎵薄膜應力之功效,以解決磊晶結構缺陷及元件特性劣化之問題。在超晶格多層薄膜應力模擬分析實驗架構分成三部份,第一部份比較不同製程溫度,第二部份比較不同超晶格結構層數,第三部份比較不同超晶格結構厚度,從以上模擬分析結果得到,隨著超晶格結構層數增加,頂層氮化鎵薄膜應力會有下降的趨勢。

Abstract:High electron mobility transistors have current stability and the ability to withstand high breakdown voltages. It has great potential in high-frequency and high-power applications, but structural defects and epitaxial film stress are too large, which can easily cause characteristic degradation. This article uses the technical means of superlattice multilayer film stack regulation to achieve the effect of reducing the stress of the top gallium nitride film, to solve the problems of epitaxy structure defects and device characteristic degradation. In the superlattice multilayer thin film stress simulation analysis experiment framework is divided into three parts, the first part compares different process temperatures, the second part compares the number of layers of different superlattice structures, and the third part compares the thickness of different superlattice structures. From the above simulation analysis results, it can be concluded that as the number of layers of the superlattice structure increases, the stress of the top gallium nitride film tends to decrease.

關鍵詞:應力、高電子遷移率電晶體、氮化鎵

Keywords:Stress, High electron mobility transistors, Gallium nitride

前言

高電子遷移率電晶體( High Electron Mobility Transistor, HEMT)元件由於其高功率密度、高頻和高效率的能力特點,近年來越來越受歡迎且廣泛使用,其高電子遷移率電晶體元件的一些最重要的電力電子應用商品,包括(1)高功率電源、電機驅動器和逆變器,因為此類商品效率高,可以處理高功率密度,非常適合用於電動汽車、太陽能逆變器和其他大功率電源產業應用,(2)射頻放大器要能夠在高頻下工作,並可提供高功率輸出和低噪聲,且它們在惡劣環境中能夠維持高度可靠性,可運用在包括蜂窩式基地站、衛星通信系統、電子戰系統和雷達系統,航太和國防產業使其成為這些應用的理想選擇,(3)其他像是LED照明應用,可提供高效率和長壽命照明,大多用在照明系統內的電力電子驅動器。所以高電子遷移率電晶體元件用途廣泛,目前在各行各業中有著大量關鍵應用,且隨著研究繼續的開發,未來可能會出現更多新奇的應用。

超晶格結構在高電子遷移率電晶體中非常重要,主要有兩個原因,首先,超晶格結構通常由氮化鎵層、氮化鋁層和AlGaN層的材料交替所組成,因為此結構是由具有不同能帶隙能量的材料,因周期性交替沉積排列,這導致溝道區域中的高電場允許高載流子速度,從而有助於降低元件的絕緣電阻,進而提高輸出功率和更好的元件效率,其次,超晶格中的AlGaN層比起氮化鎵層具有更高的Al含量,這將有更高的電子濃度,這種較高的電子濃度導致電子遷移率提高,這是在高頻應用中元件中,決定其性能的關鍵因素。

針對超晶格材料及結構組成,從相關文獻和專利去深入研究探討,Vincent等人提到超晶格結構是利用氮化鋁或AlGaN當作緩衝層,由於在傳統有機金屬化學氣相沉積製程中,各層製程溫度不同,可能造成熱應力產生,此專利製程特點是在高電子遷移率電晶體元件,運用氮化鋁或AlGaN的緩衝層,緩衝層在溝道層和阻擋層之間的過渡處產生二維電子氣層,實現更好的電傳輸等優點[1]。Amir等人採用的超晶格結構為週期表III族及過渡元素參雜氮化物材料2~3緩衝層,因為有機金屬化學氣相沉積薄膜製程溫度皆不同,薄膜間可能造成熱應力,此專利製程特點是使其晶體缺陷濃度足夠小,來達到片狀電荷區域中的電子遷移率超過傳統1.2倍[2]。Primit等人的超晶格結構是以氮化鋁或AlGaN為緩衝層,因為熱應力的產生,是來自於有機金屬化學氣相沉積各層製程溫度的不同,本專利製程特點以氮化鋁或AlGaN為緩衝層,使HEMT中之絕緣阻擋層具有比高電阻率層更寬的帶隙,並且在層之間形成二維電子氣層[3]。Chang等人此專利製程特點以氮化鎵和氮化鋁當作緩衝層,並透過氧氣電漿進行薄膜處理,使高電子遷移率電晶體元件可以應用於更高功率、高電壓、高溫等條件[4]。Alexis等人超晶格結構成份有Al、Ga、In、B、N,沉積緩衝層50組、各層0.5 nm~5 nm,此專利主要內容是運用在一種半導體結構,包括基板、緩衝層、沉積在緩衝層上的超晶格薄膜,超晶格包括由不同材料製成的n層,n至少介於2~50之間,每層包括Al、Ga、In、B、N材料,每層厚度小於其臨界厚度,且氮化鎵材料層晶格參數需大於第一晶格參數[5]。

Tetsuro等人超晶格結構為大於20組的氮化鎵和氮化鋁,氮化鋁是0.5 nm~10 nm,氮化鎵是10 nm~40 nm,此專利主要內容說明一種半導體裝置包括,基板、一緩衝層沉積於基板上,接著沉積在緩衝層上的是超晶格結構;在超晶格結構上由半導體材料沉積的電子渡越層,以及電子傳輸層上的由半導體材料沉積的電子供應層,超晶格結構是包括AlN的第一晶格層和包括GaN的第二晶格層的交替堆疊,且超晶格結構中還摻雜有Fe、Mg和C中的一種或兩種以上雜質。[6]。Tetsuya等人超晶格結構為20組氮化鎵和氮化鋁,其中氮化鋁< 4 nm、氮化鎵較厚> 10 nm,此專利主要內容是依次包括基材、緩衝層和主要薄膜層,其中緩衝層依次包括初始生長層、第一超晶格疊層和第二超晶格疊層,第一超晶格疊層包括5至20組氮化鋁層和氮化鎵層交替堆疊,每組氮化鋁層和氮化鎵層的厚度小於44 nm,第二超晶格疊層包括多組由氮化鋁材料或AlGaN材料製成交替堆疊[7]。趙勝雷等人設計超晶格結構為20組交氮化鋁和氮化鎵層,此專利主要內容是公開了一種用於超晶格溝道的雙向阻斷功率元件,主要解決現有技術中擊穿電壓低、電子遷移率低的問題,該元件自下而上包括基板、成核層、緩衝層、合金層、阻擋層和蓋層,其中,蓋層兩側上方設有源極和漏極,蓋層中上部設有柵極,柵極與源極之間和柵極與漏極之間分別設置有鈍化層,合金層採用氮化鋁和氮化鎵交替分佈的AlGaN超晶格溝道結構[8]。

總而言之,超晶格結構對於提高HEMT的性能至關重要,它有助於降低元件的絕緣電阻並提高電子遷移率,從而獲得更高的輸出功率和更好的元件效率,本文是以超晶格多層薄膜堆疊調控之技術手段,達成降低頂層氮化鎵薄膜應力之功效,以解決磊晶結構缺陷及元件特性劣化之問題。

有機金屬化學氣相沉積設備技術

高電子遷移率電晶體通常使用磊晶技術沉積生長,例如金屬有機化學氣相沉積設備或分子束磊晶設備,本研究高電子遷移率電晶體內氮化鎵薄膜,主要是利用有機金屬化學氣相沉積(Metal Organic Chemical Vapor Deposition, MOCVD)的磊晶設備,在複雜的磊晶製程參數設定中,反應氣體流量、濃度、壓力、溫度和轉速等參數會交互影響,往往需花很長的時間來設定調控及調整磊晶參數,才能充分有效掌握達到磊晶薄膜所需的品質及均勻度,所以有機金屬化學氣相沉積設備的好壞,是決定氮化鎵薄膜的關鍵。

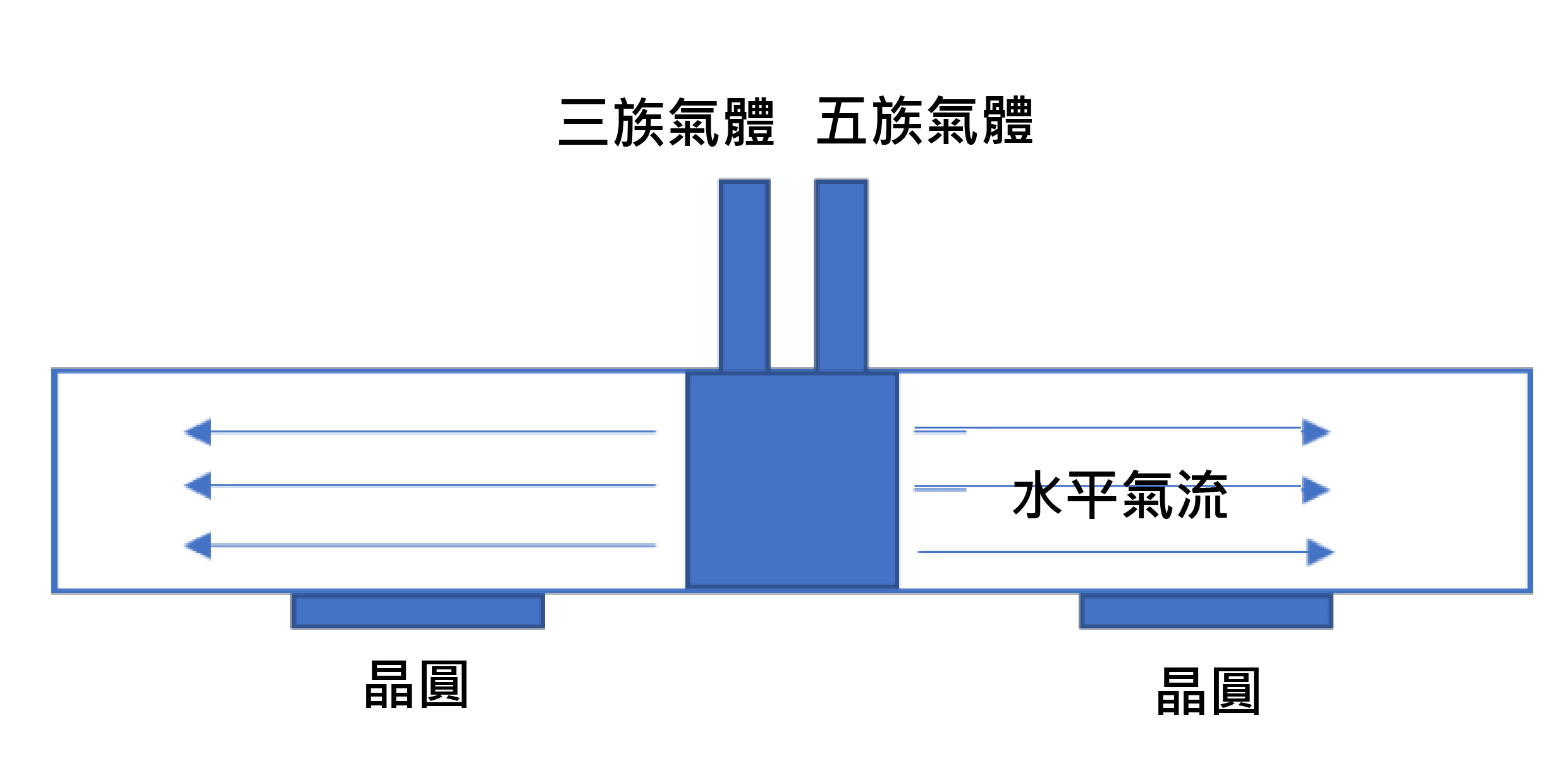

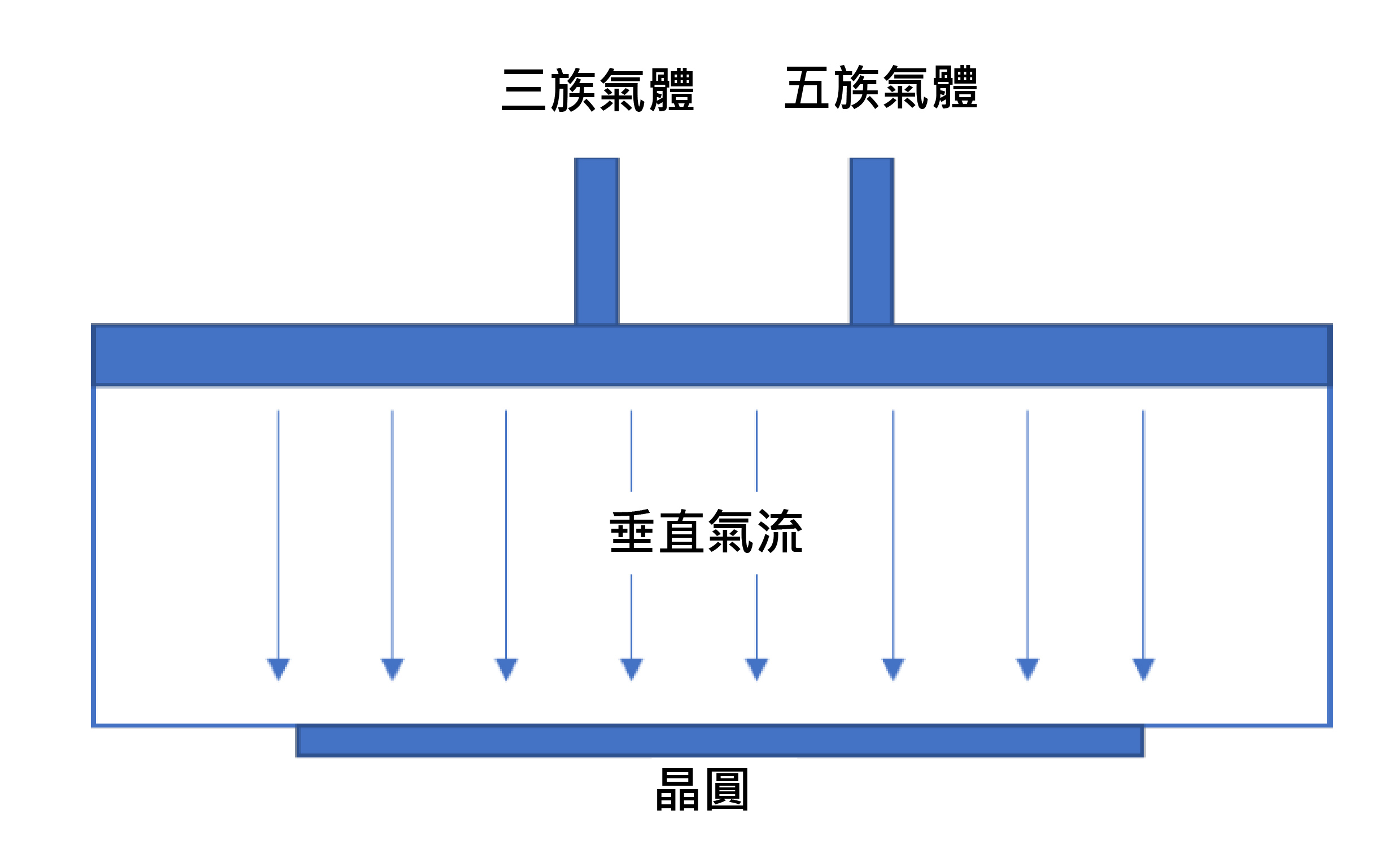

目前國際上領導MOCVD主要的廠商有德國Aixtron與美國Veeco兩家,首先德國Aixtron最新機台型號是AIX G5+C,圖1是水平式腔體設計,其特點在於可在每次製程運行時,直接沉積生長薄膜在8”x5或6”x8晶圓上,從而實現更高的產量,載台可以公轉及自轉,其特點在於讓反應氣體更均勻混和分佈,從而使沉積薄膜均勻性更好,進氣系統是Nozzle,其特點在於低耗氣量及高氣體利用效率,噴頭不易堵塞,降低維護更換需求,加熱系統採用電磁感應,其特點在於可大面積均勻加熱晶圓,且加熱器壽命較長。在美國Veeco部分,最新機台型號是Propel,圖2是垂直式腔體設計,其特點在於反應氣體是垂直方向的擴散,薄膜生長速率一般較快,在每次製程運行時,直接沉積生長薄膜在8”x1或6”x1晶圓上,單片式的再現性及均勻性較好,每片晶圓上能利用的晶粒較多,且為了增加產能,可以多腔體(Cluster)組成,最多達到6個腔體,載台可以公轉,目的在於讓反應氣體更均勻混和分佈,進氣系統是Flow flange,狹縫口設計不易堵塞,降低維護更換需求,加熱系統採用熱輻射,在於可依照晶圓大小分區加熱,提高加熱均勻性。

圖1 水平式腔體設計 圖2 垂直式腔體設計

圖2 垂直式腔體設計

超晶格多層薄膜應力模擬分析技術

本文在超晶格多層薄膜應力模擬分析技術中,運用了一種磊晶製程導向的模擬方法,用以計算分析頂層氮化鎵薄膜應力。頂層氮化鎵薄膜應力會受到製程中氣體流率、溫度、壓力、和薄膜的初始本質應力所影響,在應力模擬分析開始之前,分析模型亦進行收斂性分析,收斂性分析的目的是確認有限元素模型之分割元素的數量是否恰當,以及磊晶薄膜疊層次數是否達到要求。元素數量與薄膜疊層次數改變至超過一定值後,得到的內應力值就趨於穩定,即判定有限元素模擬之結果達到收斂,可在不消耗過多模擬資源的考量下,採用較少的元素數量和薄膜疊層次數,一樣能準確預測頂層氮化鎵薄膜應力,使計算分析花費較少的時間,有利於後續的模擬分析進行。

…本文未結束

更完整的內容 歡迎訂購 2023年6月號 483期

機械工業雜誌‧每期240元‧一年12期2400元

我要訂購