[本期最優良文章]加工特徵辨識技術於鑽孔加工之應用

摘要:CAD/CAM軟體目前已解決許多加工應用上的問題,但其中仍須許多繁複之設定與操作。本研究預期以特徵辨識方法為基礎,以提高效率。基於CAD的特徵辨識方法能夠找出相關自定義的加工特徵,當決定好需要從CAD工件中得到的相關必要幾何資訊,即可發展一套自動化特徵辨識,並能利用這些特徵進行許多應用,例如輔助規劃加工路徑。

以鑽孔為例,鈑金件上的孔其加工規劃相對單純但繁雜,本文提出透過特徵辨識的方法以自動規劃鑽孔工序。

Abstract:CAM/CAM software has been widely adopted in many machining applications. However, complicated and routine settings are still needed. The proposed method is expected to improve the machining efficiency based on feature recognition. A feature recognition method can be developed upon the obtained necessary workpiece geometric information from CAD file. Features can be utilized for machining applications include tool path planning. An automatic drilling process planning strategy is proposed in this study.

關鍵詞:電腦輔助設計、電腦輔助製造、特徵辨識

Keywords:CAD, CAM, Feature recognition

前言

在市面上已有許多商用CAD/CAM(Computer Aided Design/Manufacturing)軟體應用於機械工件設計與加工製造,儘管此方面軟體已於業界行之有年,但將CAD/CAM軟體互相搭配使用之電腦輔助製程規劃CAPP(Computer Aided Process Planning)仍尚有發展空間,因為製程規劃介於產品設計與加工製造階段之間,需考慮產品設計圖上之工件形狀、尺寸公差、採用材料等,在加工製造中也需考量加工方法、加工設備、製程參數、甚至是實際加工中的經驗參數,這些種種因素增加了自動化的困難,必須仰賴具備相關加工背景且實務經驗豐富的使用者操作。

對於大產量、變異性低的產品,可以利用專用之製程規劃模組達到最大效益;但對於小批量、變異性高的產品,若使用專用製程規劃模組則造成彈性不足,此時必須藉由人為判斷,針對產品特徵做細部製程規劃,故自1980年代已有相關學者著手研究探討如何透過CAPP輔助之。於CAPP領域有許多被提出的概念與方法,皆指出特徵辨識是為首要且核心之功能,作為之後刀具選用與產生刀具路徑之首要關鍵。

以金屬模具加工為例:模具上有許多鑽孔特徵,但現今業界大都採用人為辨識,判斷相同直徑之孔特徵作為同把鑽頭之加工依據,再依照孔之幾何不同,有各種工序加工,這之間過程繁瑣,增加了很多時間花費。近來商用輔助加工軟體逐漸開發特徵辨識功能,能夠辨識槽(Pocket)、孔(Hole)、倒角(Chamfer)、圓角(Fillet)、甚至自定義特徵等,其主要目的為幫助使用者減少重複性之工作,減少製造所花費的時間,以增加生產效率。於本研究中,藉由特徵辨識獲得加工區域,並依照不同之特徵選用適合之切削工法,免去人工判斷選出加工特徵,進一步達成自動化之目標。

加工特徵辨識技術及其應用

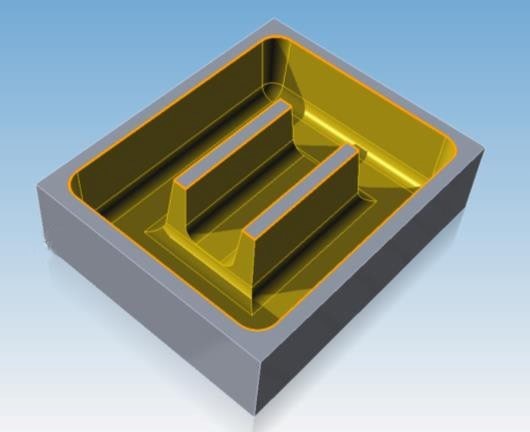

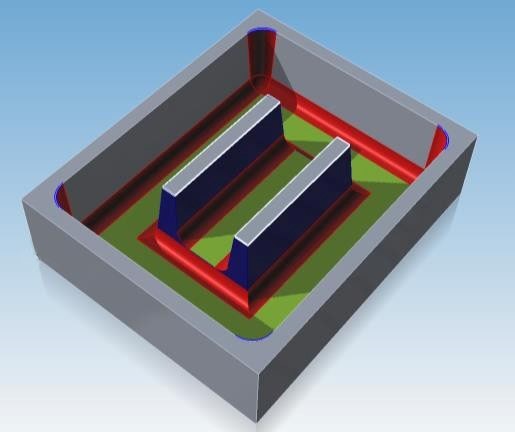

特徵定義通常為加工特徵,例如:槽、孔、倒角、圓角等,但研究目標是將特徵與加工規劃結合,故額外定義出切削區域(Machining Region)。在切削加工應用中,需要找出材料要移除之區域進行刀具路徑計算,所以將切削區域定義為需要切削加工之處,然而切削特徵定義為需要再多道次加工的部份,且加工特徵必包含在切削區域內。兩者之間的關係可由圖 1為例表示:圖 1(a)為切削區域,圖1(b)中顏色不同處為各種不同性質特徵,先找出需要切削移除之區域後進行粗銑規劃,再從此區域中尋找出包含之加工特徵,進一步半精銑、甚至精銑。

(a) (b)

圖1 切削區域(a)、切削特徵(b)示意圖

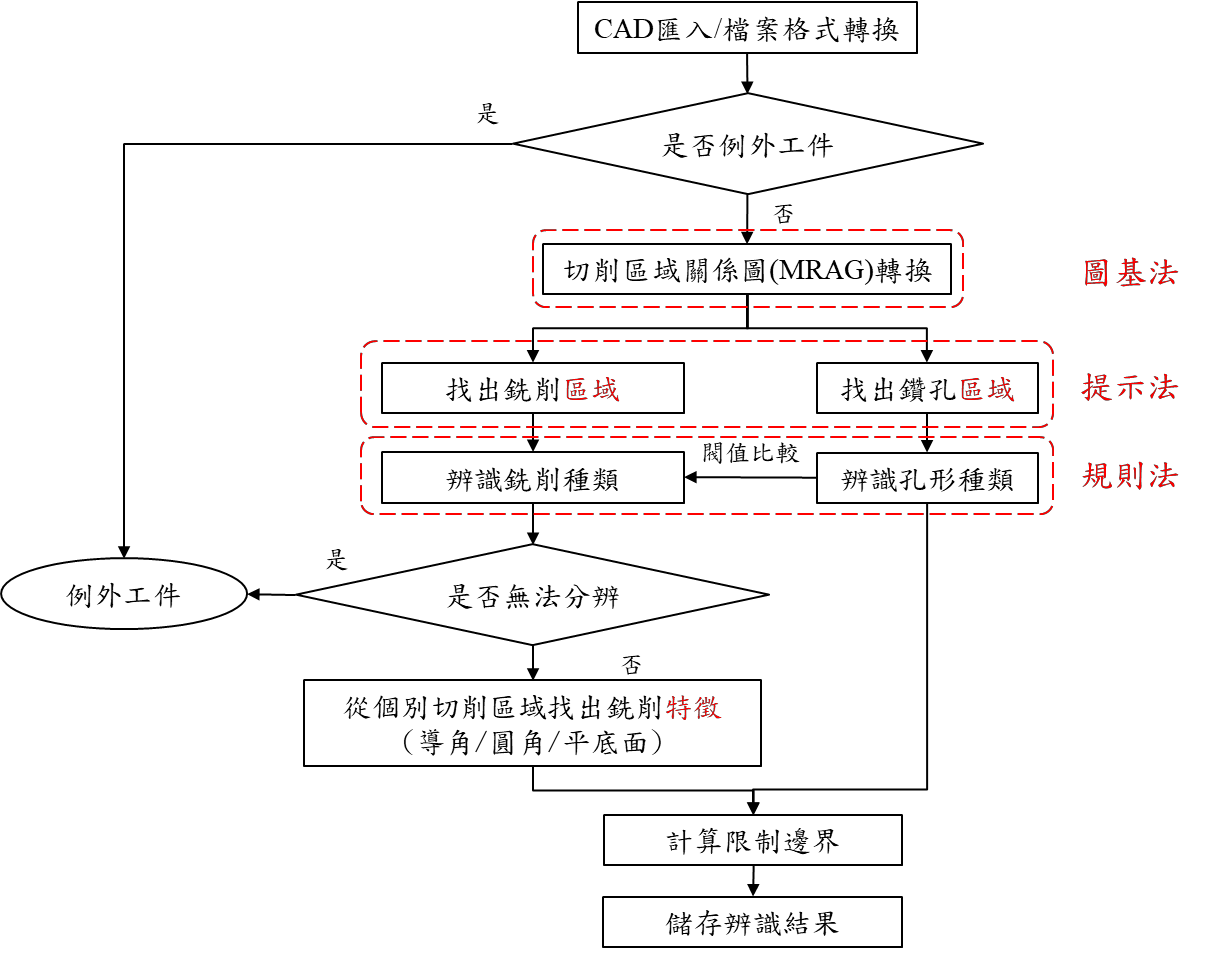

1.特徵辨識演算流程

本研究提出切削區域關係圖(Machining Region Attributed Graph, MRAG),應用在程式讀取工件設計圖檔時預先處理的階段,將先進行切削區域關係圖的轉換。此關係圖目的為找出切削移除之區域,然而採用之圖檔格式為STEP檔案,必須先將工件由實體模型轉換成表面所構成之模型,以利之後取得表面資訊進行分析,建立MRAG。在獲取MRAG後,利用提示法概念分別判斷銑削區域與鑽孔區域[3,4],然而有些孔徑大之圓孔可能沒有相對應的鑽頭,實際加工是以銑削方式加工,所以須建立一套規則法[5],將孔徑大於一定閥值之區域,判定為銑削加工。得到完整的銑削區域後,再從各個銑削區域中找出個別的銑削特徵分類,最後傳入 CAM 模組進行刀具路徑計算規劃。本研究之特徵辨識流程如圖2。

圖2 特徵辨識流程圖

2.切削區域關係

本辨識特徵演算法係基於圖基法[1,2],其演算核心為將模型邊界轉換成另一圖元關係圖(Attributed Adjacency Graph, AAG)。圖元關係圖中的節點代表邊界模型的面,而連接線代表邊界模型的邊界;除了模型之面與邊的資料外,也儲存了兩面之間的凹凸特性、其他定義的性質。

圖基法非常適用於辨識單一特徵,當模型轉成圖元關係圖後,藉由此關係圖搜索符合的特徵。缺點為圖元特徵之間有相互干涉(Intersections)而被改變時,則無法順利辨識工件之所有特徵,或是找出不希望得到的區域,除非另外定義辨識的圖元關係。

…本文未結束

更完整的內容 歡迎訂購 2018年11月號 428期

機械工業雜誌‧每期240元‧一年12期2400元

我要訂購