伺服鍛造技術應用於LED 燈杯開發

摘要:隨著科技及製造技術的進步,面對不同材料與製程條件,為了滿足品質、外形等生產要求,伺服成形機已逐漸應用在各產業關鍵零組件製作上。因伺服鍛機可配合不同的成形製程,來自行控制行程曲線及加工速度做最適化成形條件,且能有高精度製品、高模具壽命,以及提升生產效率等優點。

本文透過伺服成形機設置不同以往傳統的脈衝運動曲線進行LED燈杯之擠製成形製程開發。因沖頭在脈衝運動過程中,因為在回復動作時沖頭與胚料之間產生負壓,借此使潤滑劑回流至沖頭與胚料之間,因此達到重潤滑的效果,可使兩者之間的摩擦力變小而有低負荷及高表面粗糙度等優勢。

Abstract:With the development of manufacturing technologies, to meet quality requirements of metal forming with variety of materials, servo stamping and forming machines have been widely used in production because they allow flexible control over stroke curve and forming speed to achieve optimized forging conditions. Diverse capabilities such as high-precision production, long mold life and high production efficiency are supported by using servo technology.

In this paper, a method to product LED lamp cups through the use of servo forging technology is proposed. The servo metal forming machine used innovative motion control to extrude LED lamp cups. The negative pressure generated by the movement of punch tool will bring the lubricant to punch tool and billet. Therefore, the friction between the punch tool and the billet will be reduced and the surface roughness will be improved.

關鍵詞:伺服成形、精密鍛造、表面粗糙度

Keywords:Servo forming, Precision forging, Surface roughness

前言

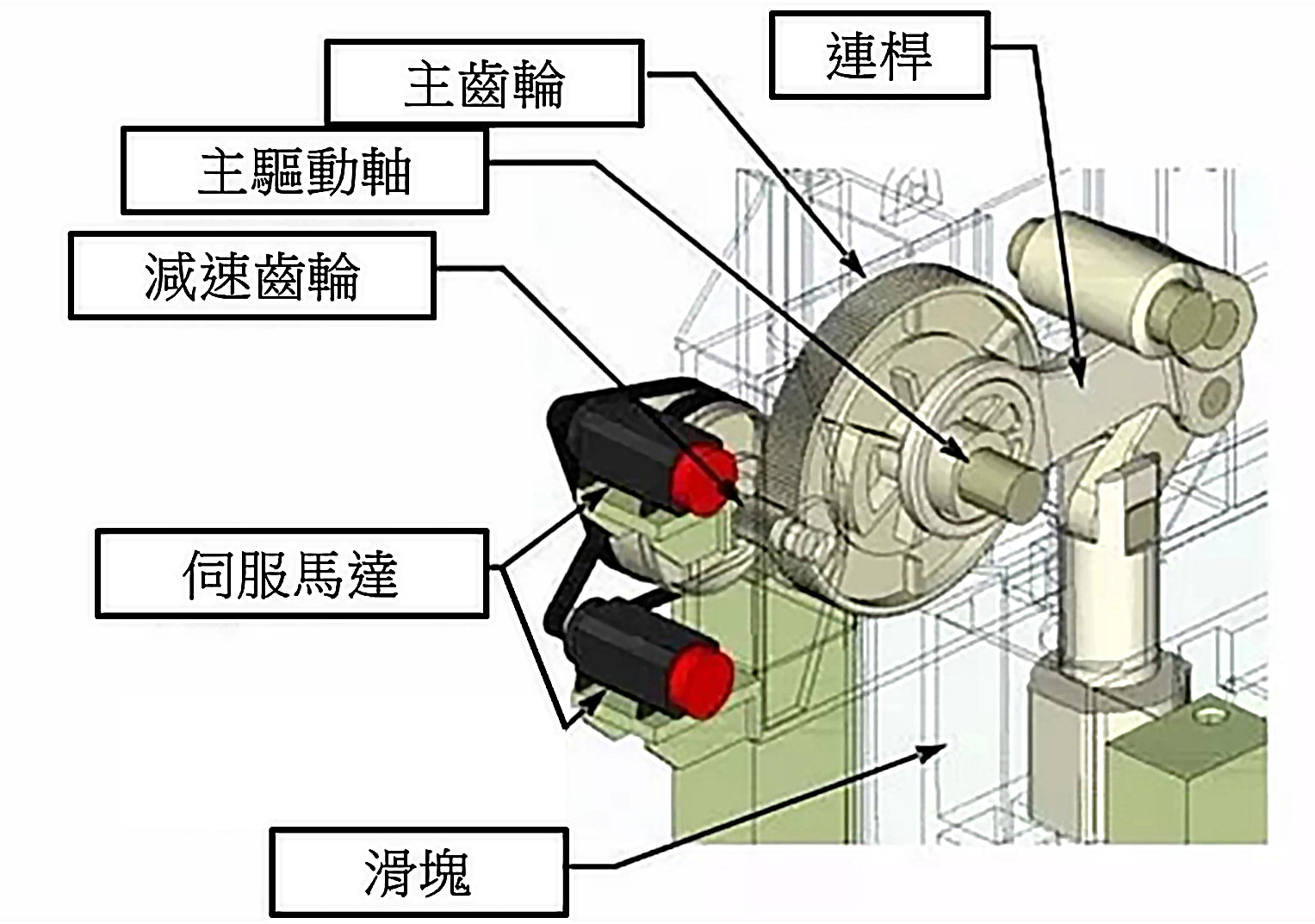

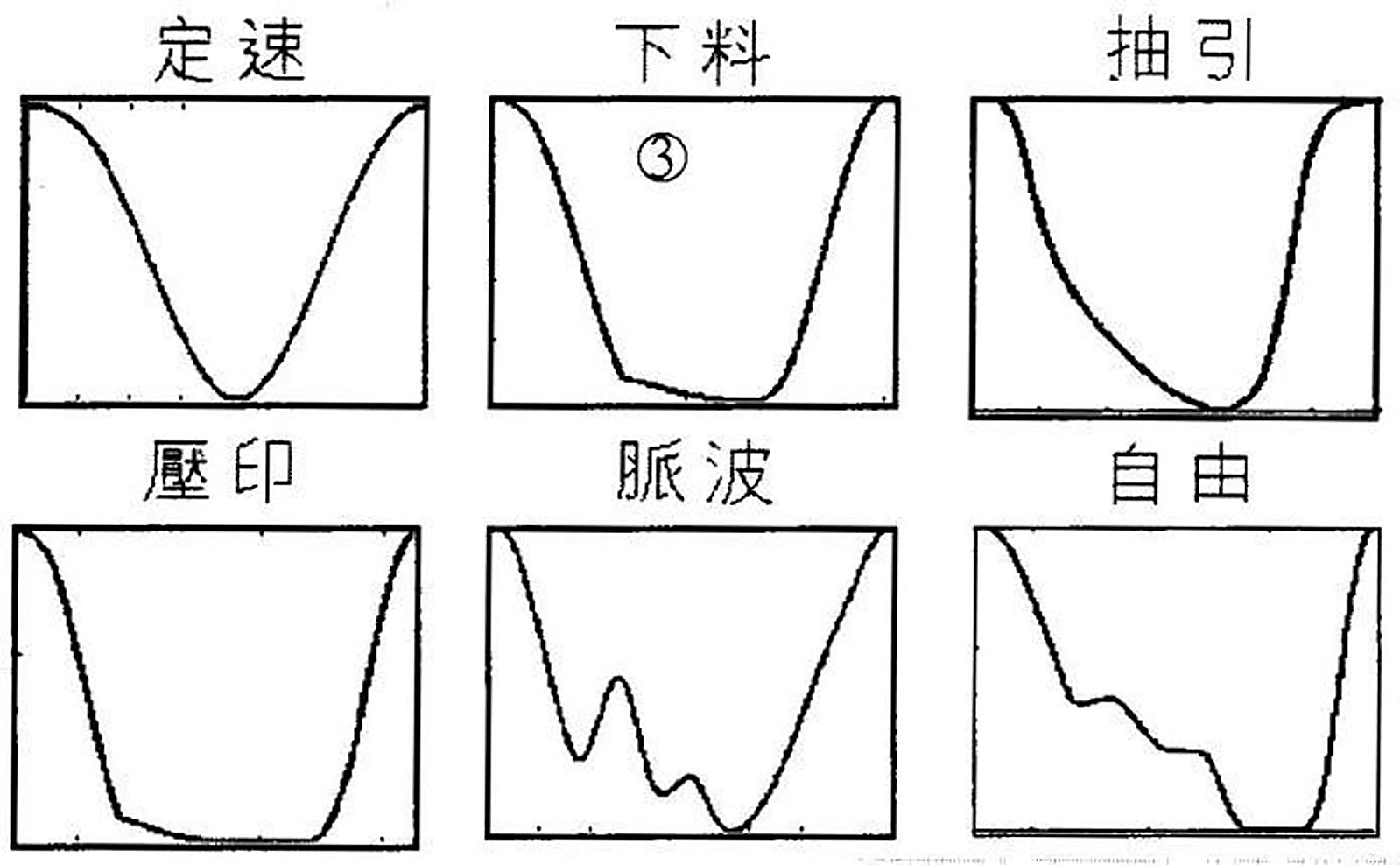

面對各產業產品應用,隨著技術的精進,對於其製品品質的要求也越來越高,透過目前的鍛造技術即可獲得高尺寸精度之品質要求,但面對有效提高鍛件表面粗糙度的問題還是一直困擾著業者。為克服及提升製品的需求,伺服成形機的需求越來越高。以伺服馬達驅動滑塊進行上下作動,如圖1所示,因為其設備可任意調整行程曲線及速度,以此做到多樣化成形的需求,另能使產品精度提高、降低負荷等優點,其先進國家如歐、美、日等學術界及業界指標廠都廣泛應用並發展出新的成形方法,用來提升尺寸精度,同時降低製品的表面粗糙度等要求,如圖2所示。

圖1 伺服沖床驅動機械結構圖[每日頭條號/模界9527]

圖2 不同伺服成形加工曲線[1]

以學術界來看,有許多研究單位都有投入伺服相關的成形研究。如T. Maeno etl.[2]他們以脈衝運動曲線配合不同黏度的潤滑油,以擠製成形一內齒形的低碳鋼圓杯,由結果可以發現透過適當的脈衝運動曲線的派衝次數結合適當黏度潤滑油來做擠製成形,即可有效的改善鍛件與沖頭間的摩擦狀況,藉此提升鍛件的表面粗糙度。Ryo[3]等人則選用Al6061材料,結合脈衝成形曲線來做後擠成形,並配合有限元素進行成形模擬分析,其結果可以發現沖頭以脈衝曲線進行成形時,成形後鍛件表面粗糙度降低,且沖頭無摩耗狀況,並且尺寸精度也比傳統成形曲線的鍛件來的高,以此當沖頭以脈衝運動作上下位移時,沖頭與胚料面之間產生負壓,使的潤滑油可以重新回流至沖頭與胚料面之間,以做到重新潤滑效果;而模擬結果則發現當沖頭以脈衝曲線進行成形時,因胚料受沖頭運動影響,其溫度分佈相較於一般傳統曲線要來的均勻。另外,像Maeno etl.[4]則以SUS430板材搭配沖頭以脈衝曲線進行的沖鍛實驗,同樣也發現了脈衝曲線可以做到重潤滑的效果,進而降低了在冷板鍛造中的摩擦力,除其負荷之外,對於沖鍛件的尺寸或表面精度都有不錯的表現。

而在業界部分,像德國德西福格公司即透過Schuler的伺服鍛機來生產福斯汽車傳動軸,並以此獲得高精度鍛件製品,其成形後功能面不需再透過機械加工即可直接投入應用。另外,日本Syvec與Amino以及Kohtaki Precision Machine合作開發伺服鍛機,用於開發電動車用擺線齒輪之冷板鍛製程,其成形之擺線齒輪的齒面粗糙度即可到達Ra1.6 μm以下,也可不加工直接投入應用,如圖3所示。

圖3 日本Syvec利用伺服鍛機成形車用擺線齒輪

…本文未結束

更完整的內容 歡迎訂購 2018年12月號 429期

機械工業雜誌‧每期240元‧一年12期2400元

我要訂購