熱塑複材熱成形與接合技術應用

摘要:未來車用輕量化材料比重將會因應歐美燃料經濟與嚴苛之碳排法規可預期會逐年成長,複合材料用量將漸次提升。複合材料可區分為熱塑複材及熱固複材,其中熱塑複材因可加熱循環再使用,具有回收特性,預計未來將會因環保議題、有機會可量產性及成本降低而陸續取代熱固複材,市場需求量所占其比率將逐漸擴大。

熱塑複材本身之熱塑性樹脂加熱會軟化,降至常溫固化,為可逆之物理反應,其板材可經由熱成形製程產出所需曲面特徵,具有可塑性成形及量產的潛力。在複材接合方面,除了複材本身接合外,因塑膠之硬度與金屬相比較差,目前逐漸有與金屬件作Hybrid設計結合之趨勢,本文將介紹熱塑複材加熱成形與接合製程技術研究,及金屬中心新近發展之研究成果,以提供相關業界未來可能之應用需求。

Abstract:The demand for lightweight materials for vehicles will be expected to grow dramatically in response to European and American fuel economy and strict carbon emission regulations. As such the use of composite materials will gradually increase. Composite materials can be divided into two categories, namely thermoplastic and thermoset composite materials. Thermoplastic composite materials can be recycled and reused. It is expected that the thermoplastic market will expand due to environment-related concerns, demands for mass production and cost reduction.

The thermoplastic material is melt processable. It will liquefy when enough heat is added and solidify when the temperature drops below its melt point. This process is reversable. Thermoplastic can be shaped and molded easily due to above mentioned features. Considering the fact that the metal is superior to thermoplastic in hardness, joining of thermoplastics and metals in hybrid design for lightweight constructions are being increasingly employed in industry. This paper introduces the technology of thermoplastic forming and joining process. Recent research and development of MIRDC in this area have been demonstrated.

關鍵詞:熱塑複材、成形、接合

Keywords:Fiber reinforced thermoplastic, Forming, Joining

前言

複合材料之組成有區分補強材及基材,其補強材種類常用的有碳纖維、玻璃纖維,其中碳纖維之重量密度是鐵的1/4,抗拉強度約10倍以上;化學性質穩定且耐腐蝕、耐高溫及低溫等特性,產業應用由航太業、民生工業、運動用品轉為近年的汽車相關之運輸工具的輕量化上;另外玻璃纖維之重量密度是鐵的1/3,抗拉強度大約是同樣粗細鋼絲的5倍,剛性雖比碳纖維較差但其延展性較佳且價格便宜,大都應用在民生、船舶工業、冷凍車廂、運動用品、汽車相關零配件上。

複合材料依所使用的基材可區分熱固性樹脂及熱塑性樹脂,熱固性樹脂是加熱後固化,為不可逆之化學反應,無法恢復為原來之物性;熱塑性樹脂是加熱會軟化,降至常溫固化,為可逆之物理反應,與原來之物性相同,因採用熱塑性樹脂之熱塑複材可加熱再利用,具可再回收之特性,預計未來將會因環保議題及有機會可量產性其市場需求量將逐漸擴大。

因應歐美燃料經濟與嚴苛之碳排法規,未來車用輕量化材料比重可預期將逐年成長,碳纖複材用量將漸次提升,全球2011年碳纖複材需求量約4.1萬噸、2020年預估達11.2萬噸,目前日系碳纖大廠 (Toray 、 Teijin、 Mitsubishi Rayon)全球產量佔比達67% ,穩居全球市佔率第一位。

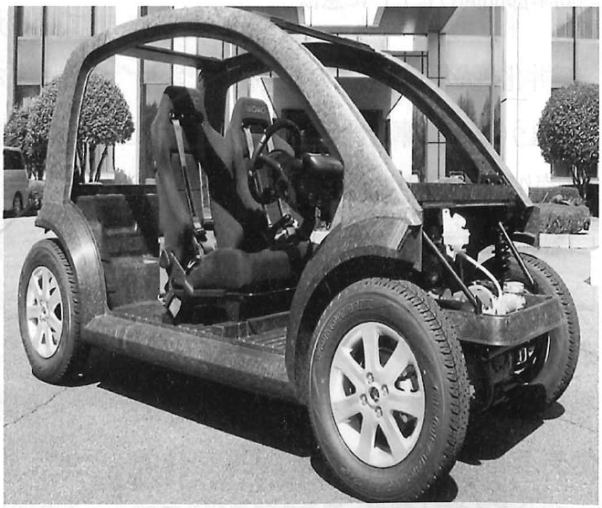

目前國際汽車大廠相繼投資碳纖量產開發,GM與Toho 2011年簽署協議,使用創新的CFRTP技術來量產碳纖車,減輕車體重量;Ford與Dow化學公司2012年合作開發CFRTP零件,預期十年內降低車體340kg的重量。如下介紹應用,日本之帝人集團(teijin)在2011年3月Teijin首次發表成功應用CFRTP於電動車之骨架試作開發,率先擁有世界最快速(60~80 Sec)之成形量產技術, 2016年3月8~ 10日於法國巴黎複材展 如圖1所示,車身框架重量僅為47公斤,為現有鐵質框架車身重量的五分之一,兩名成年人可輕鬆抬起。

圖1 以熱塑複材碳纖維材料所製造之概念車(teijin)

另外豐田在2014年底所推出之氫燃料電池車Mirai,如圖2所示,在stack frame部分使用到碳纖維熱塑複材(CFRTP),其儲氫罐及燃料電池組件也採用日本TORAY公司之碳纖維產品,在豐田原廠先前預估直至2017年底,Mirai全球的銷售量期望達到5,700輛,而在2018年初,在美國加州累積銷量達3000輛以上。Deloitte Tohmatsu Consulting預估,到了2030年,日本燃料電池車的銷售量有望攀升至40萬台。未來,全球CFRTP應用重點,將由飛機零組件轉向汽車及民生普及方向應用。

圖2 碳纖維複材強化之豐田量產車Mirai(Toyota)

…本文未結束

更完整的內容 歡迎訂購 2018年12月號 429期

機械工業雜誌‧每期240元‧一年12期2400元

我要訂購