切削製程優化與加工輔助應用系統

摘要:隨著工業4.0與智慧製造發展趨勢,以及消費者追求物以稀為貴的消費型態,單一產品多樣化的行銷模式成為市場主流,間接影響製造產業的生產模式,因此,製造產業逐步轉型少量多樣與混線生產模式,加工效率與製造品質的要求漸漸提高,導致傳統倚靠人工打樣、監控與除錯的效率不足以應付客戶需求。本文將提出一套針對打樣與生產效率的製程優化輔助應用系統,透過解析及應用刀具與設備的最大動態容許負荷,以及製程減振夾治具的輔助加工功能,協助加工業者快速得到最佳的加工參數,並降低除錯與試誤的時間,且提升打樣效率與生產效率。

Abstract:With the developmental of Industry 4.0, intelligent manufacturing and customer's demands for highly-priced rare goods, the marketing model of a diversified customizable products has become the market mainstream. It also indirectly affects production modes in manufacturing industry. As a result, the manufacturing industry is gradually transforming to small-volume production with a wide range of different products and mixed-model production. Thus production process efficiency and production quality are becoming increasingly critical; traditional reliance on manual prototyping, monitoring and debugging are not enough in terms of production efficiency to satisfy customer needs. Therefore, this paper introduces an application system for prototyping and production process optimization, based on analyses of maximum dynamic loads experienced in cutting tools and machine tools, paired with tooling clamping devices functioning as vibration dampeners. With these processes, operators could immediately get the optimized cutting parameters, decrease the time for debugging and trial and error, and improve efficiency of prototyping and factory production systems.

關鍵詞:製程優化、加工輔助、工具機

Keywords:Process optimization, Machining assistance, Machine tool

前言

台灣以製造業立國,不論是金屬零組件加工、航太製造或半導體製造等等皆在國際上佔有一席重要的地位。根據IEK報導所示,預估2019年台灣的製造業產值約為20兆元,產值成長率將低於2018年的4.75%,且受到全球景氣趨緩,以及中美貿易戰的影響,台灣製造產業如機械設備、金屬零組件、自行車等亦隨關稅加徵25%而受到波及,導致外部需求可能降低而造成製造產業放緩。因應國際趨勢變化,我國製造產業必須藉此練兵深化固有的能力,國內產業的加工技術才有機會在適當時機與國際接軌,甚至贏得國際訂單。

隨著消費型態的改變,消費者喜好量少稀有且性能佳的產品,傳統大量生產的產品漸漸轉化為單一產品少量多樣款式,以自行車市場為例,客制化車款或是可適應人體舒適度的產品越來越受歡迎,而自行車的零組件則必須適應市場需求而驅於客製化製造生產,進而影響金屬零組件製造產業的生產模式。對於金屬零組件製造產業來說,因應零組件款式多,每當生產一款工件就必須重新打樣、校機、除錯、設計治具等等工作,對於傳統依靠加工師傅經驗的加工廠而言係較為吃力的生產模式,且往往趕不上接單進度。

金屬零組件加工來說,加工成品的效率快慢與品質優劣取決於工具機本身的機台特性、伺服控制、主軸性能、加工工法、製程參數以及工件結構特性的掌握程度等總和結果,對於少量多樣的製程型態而言,若要達成快速打樣與快速生產,則必須降低打樣時程,且在品質量好的基礎下找出機台最佳效率。此外,隨著時代變遷與環保議題出現,產品輕量化受市場重視,例如輕量化自行車、電腦、手機等等,工件幾何變得輕薄且動剛性較弱[1],工件本身亦存在動態特性的特質而不易快速生產,關鍵因素在於普遍的工件動態特性屬於高頻率響應,被激發的頻率往往遠比刀具高,不易因為工件振動而產生品質不佳,但輕量化的工件輕且薄,導致在切削過程工件容易產生振動或顫振造成品質不佳,目前常用的解決方法包含降低製程參數或切削穩態圖等等,但往往造成效率不佳的問題。

以航太零組件的加工製程為例,薄壁工件(例如:渦輪葉片)在航太零組件上是常見的工件,但其加工不易且耗時,加工表面品質又必須平滑並符合規範標準,加工薄壁結構時常產生切削不穩定的現象,且影響表面加工的精度以及製程效率。在銑削加工過程中,因刀刃不連續切削,而會產生週期性銑削力,進而激發工具機主軸、刀具及工件夾具結構產生強迫性振動,即顫振現象(chatter) [2] [3] [4],薄壁工件在切削時是非常不穩定的,長期處於這種狀態加工容易造成機台主軸損耗,進而影響使用者成本與效益。一般廠商常以保守的加工條件來穩固加工品質,但製程效率不佳,終究無法贏得訂單評比。

本文針對以上提及的加工振動、製程品質與製程效率進行解析,透過主軸鼻端與刀尖點的振動訊號擷取與分析,了解工具機從設計、組裝到加工應用的動態特性效果,以振動值的大小定義參數的好壞,加工小助手軟體提供使用者最適合的加工參數參考標準。另一方面,薄型工件的加工振動可透過邊界條件的改變而改善,本中心提出一種適應性製程減振夾具,根據振動量測的數值,優化適當的夾持力,並與製程優化軟體整合成一Cyber-Physical System (CPS)系統,提供使用者一套製程優化與輔助方針。本文最後將實際於智慧製造試營運場域製程優化案例作為技術效益呈現。

切削製程優化

一般工具機金屬加工來說,不論是車床、銑床、車銑複合機或多軸工具機,加工振動必然會誘發機台的動態特性(Dynamics)。機台的振動來源包含馬達運轉、床台移動或是切削加工,甚至是來自非加工區域給予的外力振動,主要原因在於機台結構屬於彈性體,振動的大小取決於該結構的幾何形狀與整體剛性,而這些振動往往使機台的加工品質造成意外的結果,如加工精度不佳或切削顫振(Chatter)等問題,嚴重甚至造成設備損耗。事實上,加工品質可根據機台特性、刀具特性以及加工參數的好壞來決定,其中可改變的因子為加工參數,因此,本單位建立一套加工輔助軟體,提供加工者一種可根據加工振動值判斷製程參數好壞之方法,且在基於品質優良的狀態下,根據加工過程機台反應出來的振動值評定製程參數的效率,提供使用者快速找到最佳參數之方法:

1.動態特性與切削優化

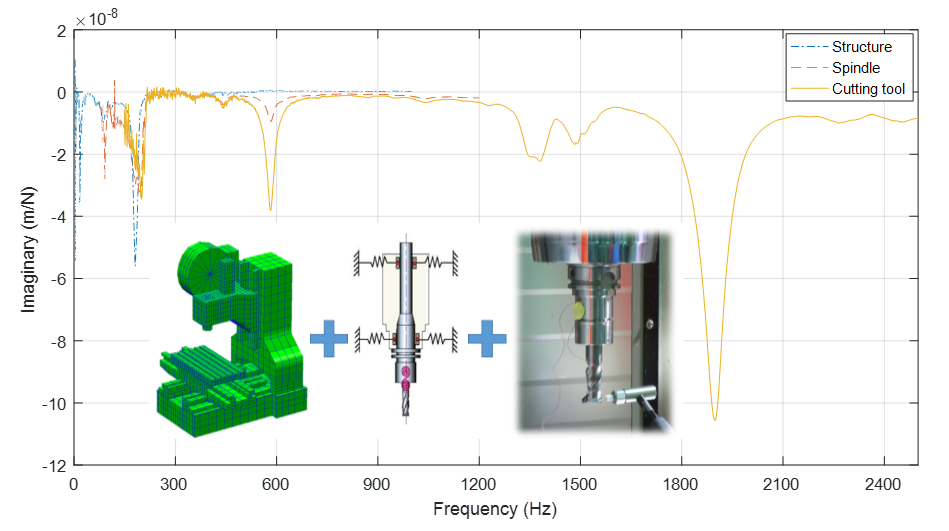

以銑削加工機為例,動態特性的來源可包含機台結構(包含鑄造件與組裝)、主軸與刀具等,以圖1所示,一般機台結構的動態特性屬於低頻率響應,學理上可透過頻率響應函數(Frequency Response Function, FRF)找到需多來自於機台的前幾個模態,這些模態表現出動剛性較弱的頻率可被稱為自然頻率,因此若需要強化機台結構剛性,可透過模態測試結果評估振動行為,進一步補強局部結構,機台結構主要模態範圍約在400 Hz以下,其中包含相對低頻率的低階模態振型,例如C型機的點頭模態、搖頭模態等等,而機台的高階模態通常高於200 Hz以上,動剛性相對於初階模態高,影響加工品質機會較少。

圖1 銑削加工機動態特性(包含機台結構、主軸與刀具)

…本文未結束

更完整的內容 歡迎訂購 2019年3月號 432期

機械工業雜誌‧每期240元‧一年12期2400元

我要訂購