全數位高響應主軸馬達驅動技術

摘要:本研究主要針對全數位高響應主軸馬達驅動技術進行探討,工具機的主軸馬達大多以感應馬達為主,使用向量控制可使馬達之轉矩能力完全輸出,讓主軸具有高轉矩、高響應的輸出能力。為使驅動器之性能完全發揮,精準的位置回授系統及與控制器間的全數位通訊也是必須的,本研究亦將EtherCAT通訊技術與編碼器回授介面納入討論。

Abstract:This research mainly focuses on technology development for high-speed, high-response spindle motor drives. Induction motors are usually applied to drive the spindle in machine tools. The use of vector control technique maximizes torque generating capability of the motor and lets the spindle obtain high speed responses. Furthermore, accurate position feedback interface and real-time communication between driver and controller are also necessary for the driving performance of a spindle drive. In this research, the utilization of EtherCAT and encoder feedback interfaces is also explored.

關鍵詞:向量控制、主軸驅動、工業控制自動化乙太網路技術

Keywords:Vector control, Spindle motor drive, Ethernet for control automation technology (EtherCAT)

前言

傳統現場總線(Fieldbus)技術存在同步性、即時性不佳,通訊、控制線路繁雜且易受雜訊干擾。近年來隨著網路通訊技術的發達,使其相關模組發展成熟、零件及技術資源取得容易,讓工業自動化控制及程序控制應用領域的工業現場總線技術越來越多使用全數位的乙太網路為基礎進行發展,EthreCAT也在此波全數位化現場總線的潮流中誕生。

在當前的工具機應用領域上,主要使用車削、銑削或是車銑複合的方式進行減法加工,刨除原料不需要的部分,而加工所需時間、加工精度一直是工具機發展的主要重點,此性能需主軸與伺服適合的搭配才可完成。工具機的主軸馬達大多以感應馬達為主,並以向量控制提高主軸馬達控制之頻率響應,而高響應與高精度之控制,需要精準且即時的位置回授輔助。

本文分三大部分,第一部分為全數位通訊技術,針對Beckhoff公司提出的EtherCAT數位控制技術進行討論;第二部分為高響應主軸馬達驅動技術,以間接磁場導向之向量控制技術提高感應馬達的頻率響應;第三部分為高精度回授介面,將常見之編碼器回授介面提出探討。

全數位高響應主軸馬達驅動技術

1.全數位通訊技術

隨著自動化及工具機產業對於多軸同步與即時性需求日益增加,使越來越多廠商及協會投入工業乙太網路通訊協定的制定與產品開發,如日本安川(Yaskawa)的MechatroLink、日本三菱電機(MITSUBISHI)的SSCNET、PROFIBUS & PROFINET國際協會的ProfiNET及Beckhoff的EtherCAT等,呈現百家爭鳴的狀況。

EtherCAT (Ethernet for Control Automation Technology)通訊協定最早為德國Beckhoff公司於西元2003年提出,以IEC61158 協定為基礎,是工業級的乙太網路現場總線系統架構,後經ETG (EtherCAT Technology Group)協會開放相關技術及原始碼給會員並提供相關的技術支援及認證等業務,目前全球加入ETG協會的會員數達2000多家以上。

(1)EtherCAT 運作原理

一般的工業通訊網路在各節點間傳送資料的幀長度不長,多半比一般的乙太網路幀最小長度還小。而若直接使用TCP/IP協定進行資料交換,每個節點於每次更新資料時皆須送出一個幀,會造成網路頻寬利用率降低,網路的整體傳輸性能跟著下降。為此,EtherCAT利用「飛速傳輸」(Processing On Fly)改善此問題。

在EtherCAT網路中,當資料幀通過從站設備時,從站會適當地從資料幀中提取其所需之資料,插入要回傳至主站資料,並將資料封包繼續傳輸至下個從站。每個從站接收及傳送資料的時間少於1微秒,對於一般控制及自動化應用場合而言,只需一個幀的資料長度便可提供網路上所有的節點傳送及接收所需資料。在此傳輸模式下,資料幀從主站出發後會穿過所有從站,並由最後一個從站將資料幀回傳至主站進行資料交換,由於主站只需一個資料幀即可與多個從站溝通,大幅減少資料傳輸所需之資料幀數量,有效資料利用率(Effective Data Rates)可達90%以上。

EtherCAT從站通訊控制器主要由ESC (EtherCAT Slave Controller)負責,資料幀的傳輸與交換皆由ESC完成,ESC具備MII及EBUS兩種網路物理層連接埠,MII (Media-Independent Interface)為標準的乙太網路連接埠,使用外部的物理層晶片,從站與其他設備可透過CAT 5網路線進行連接;E-bus使用ANSI/TIA/EIA-644 協定的LVDS(Low Voltage Differential Signaling)進行傳出,不需額外的物理層晶片,進而減少因物理層造成的傳輸延遲,通常用於需要更少電路元件及成本用途的模組化設備之間的連接。

(2)EtherCAT拓樸結構

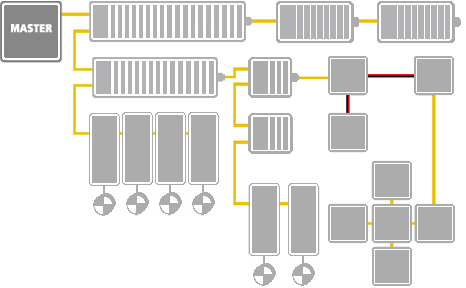

網路拓樸支援性上,EtherCAT幾乎支援所有的拓撲類型,且由於使用16位元之設備定址方式,使其能連接之最大設備數量高達65536台。連接之網路拓撲架構如圖1所示,除了低成本的線形拓撲以及價格較昂貴的星狀拓撲外,亦可使用具分支的菊鏈連接(Daisy Chain)架構。實際應用上較常使用的則為線形或樹狀結構的組合拓撲,或是系統穩定度較高之環狀拓撲結構。

圖1 彈性化EtherCAT拓樸架構[1]

…本文未結束

更完整的內容 歡迎訂購 2019年3月號 432期

機械工業雜誌‧每期240元‧一年12期2400元

我要訂購