| 市場前線 | 極限載荷狀態下軸承安全性核算

摘要

隨著機械加工的現代化、自動化程度的提高和四軸、五軸聯動搭載的普及,讓顧客希望能在一次裝夾獲得更多的加工範圍,進而提高加工效率以及消除因為多次裝夾帶來的定位誤差,因此機床帶來了新的需求:更高速度、極限加工時有更高的安全性。在極限載荷下,軸承的安全性核算就變得非常重要。

本文利用有限仿真軟件模擬機床在極限工作條件下的工況,對於高速精密主軸內的核心部件(角接觸軸承)的接觸應力進行求解,通過對求解值的分析,來判定機床在極限載荷狀態下的安全性。

With the advance of machining, and the increase of the automation, the four-axis and five-axis equipped on this machine is more popular, customers want to manufacture more materials by one time loading and unloading, then to enhance machining efficiency, eliminate positioning errors because of multiple times of loading and unloading. Therefore, it brings machining center new requirements: higher rotating speed and more safe during machining under the extreme conditions. In the case of loading limit, safety calculation of bearing becomes much important.

In this article, we use the simulation software of finite element to simulate machining under the extreme situations. For the main part inside the high-speed precision spindle, which is the angular contact ball bearing, to get the value of its contact stress. In accordance with analyzing the value, determine the safety of machining center under the loading limit.

關鍵詞(Keywords)

極限載荷、接觸應力、角接觸球軸承

Loading limit, Contact stress, Angular contact ball bearing

前言

機床是一個國家製造業水平的象徵,自08年開始機床製造業對於五軸聯動數控機床系統的開發不遺餘力,更是將其發展上升到了反映了國家的工業發展水平狀況的高度。隨著近幾年現代化的機械加工自動化程度的提高,裝備製造業迎來了一個嶄新的時代。五軸聯動數控機床系統也從十年前的剛剛起步成長為現在的幾乎一半的機床都開始搭載四軸、五軸聯動系統,在機床加工過程中更高的加工精度、更流暢的加工曲面也已經一步步開始被實現,這些機床業的進步也給機床主軸提出了更高的要求,需要機床的主軸在能夠兼顧高速性能的同時又能夠進行極限重切。可是這樣兩個需求對於主軸軸承本身來說又有著矛盾性,很多軸承高速性能的提升會帶來載荷能力的下降。因此對於高速精密主軸其極限載荷狀態下軸承安全性的核算將是一個必須進行的項目。

本文通過對客戶需求的調查,針對原有結構下的主軸前端使用兩顆7016小陶球軸承,後端使用兩顆7014小陶球軸承的結構進行有限元仿真分析以及數值計算等方法,確認在極限載荷工況下軸承內部最大應力狀況進行分析,並對該結構前後端均更換添佶的7014大陶球軸承進行同樣的仿真計算分析。從數值上對採用兩種軸承的主軸的安全性進行了比較,從原理上闡述了7014大陶球對於提昇機床主軸極限切削性能的作用,從而為更大程度的發揮主軸軸承切削性能提供了科學依據。

極限載荷下主軸受力分析

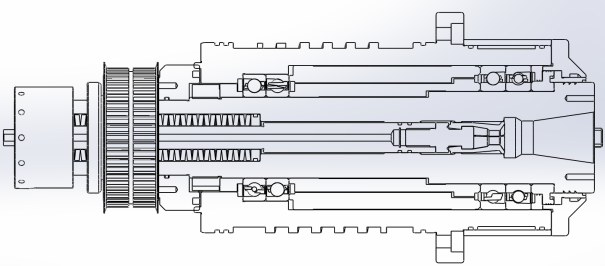

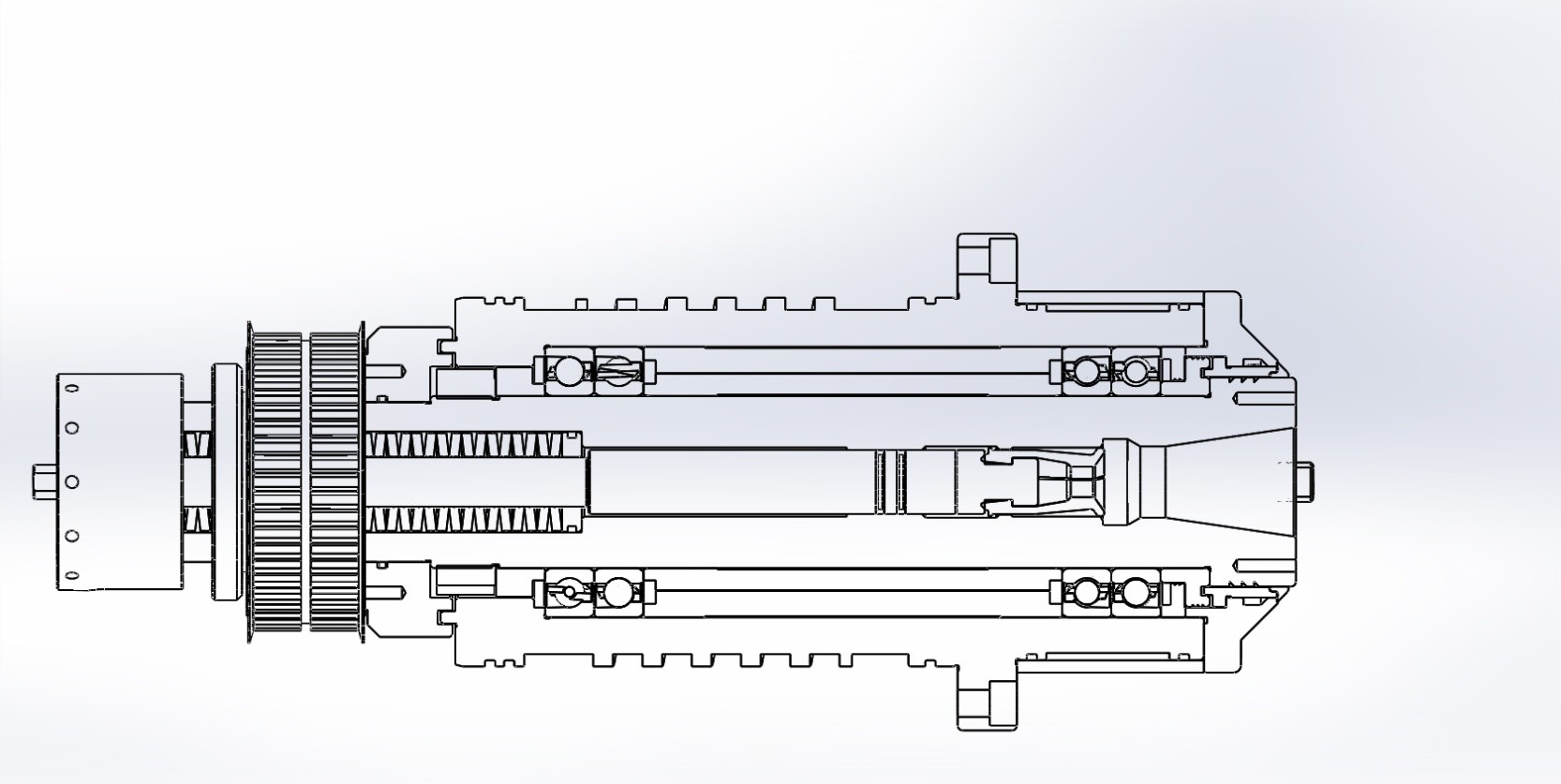

根據添佶客戶服務人員的反饋,客戶端需要的極限載荷狀況為徑向載荷400Kgf,軸向載荷1200Kgf。其原始主軸結構為大O排列,幾何模型如圖1a所示,前端為7016小陶球軸承,軸承參數為7.938直徑的陶瓷球34顆;尾端為7014小陶球軸承,軸承參數為7.938直徑的陶瓷球28顆。對比運算的同樣為大O排列,幾何模型如圖1b所示,前後端均為7014大陶球軸承,軸承參數為11.906直徑的陶瓷球21顆。主軸原始剛性為20kgf/μm。

圖1a:客戶原始主軸幾何模型 圖1b:替換為添佶軸承主軸幾何模型

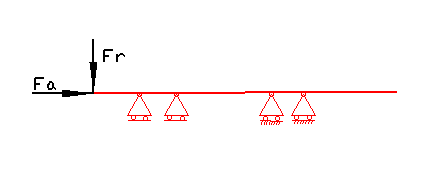

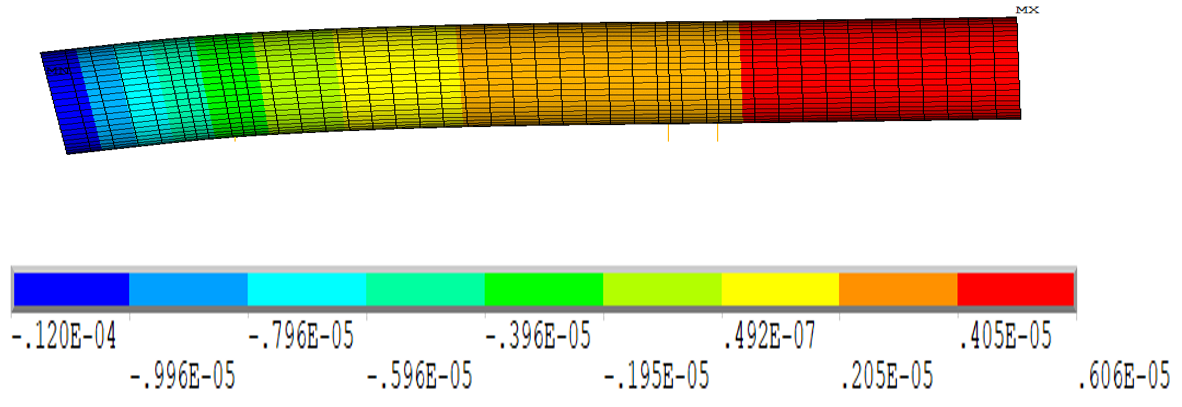

主軸中徑向受力點距離第一顆軸承55mm,前後端軸承間距180mm,其受力簡圖如圖2a所示,根據客戶提供的邊界條件利用Ansys軟件進行仿真運算後得到受力結果如圖2b所示。

圖2a:主軸受力簡圖 圖2b:Ansys分析結果位移雲圖

對於其極限載荷狀態下四顆軸承分別受的徑向軸向載荷力的大小其計算結果如表1:

表1:極限載荷下軸承的徑向/軸向力大小

|

|

第一顆軸承

Fr/Fa (N)

|

第二顆軸承

Fr/Fa (N)

|

第三顆軸承

Fr/Fa (N)

|

第四顆軸承

Fr/Fa (N)

|

|

僅徑向載荷400Kgf

|

2991N/220N

|

2157N/220N

|

-555N/-220N

|

-672N/-220N

|

|

僅軸向載荷1200Kgf

|

0N/6000N

|

0N/6000N

|

0N/-20N

|

0N/-20N

|

|

徑向軸向複合載荷

|

3709N/6000N

|

1364N/6000N

|

-570N/-20N

|

-587N/-20N

|

極限載荷下軸承受力分析

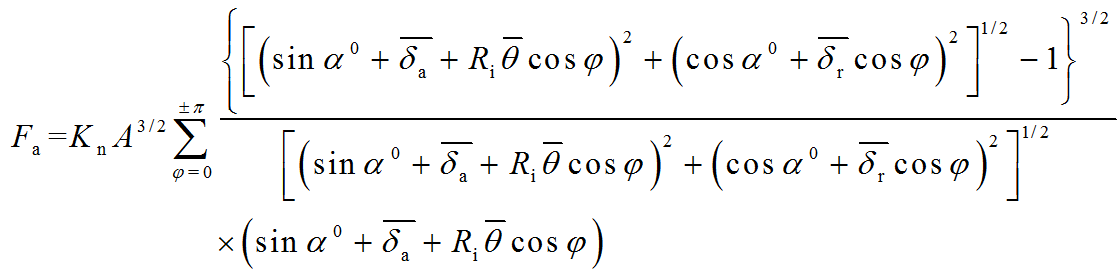

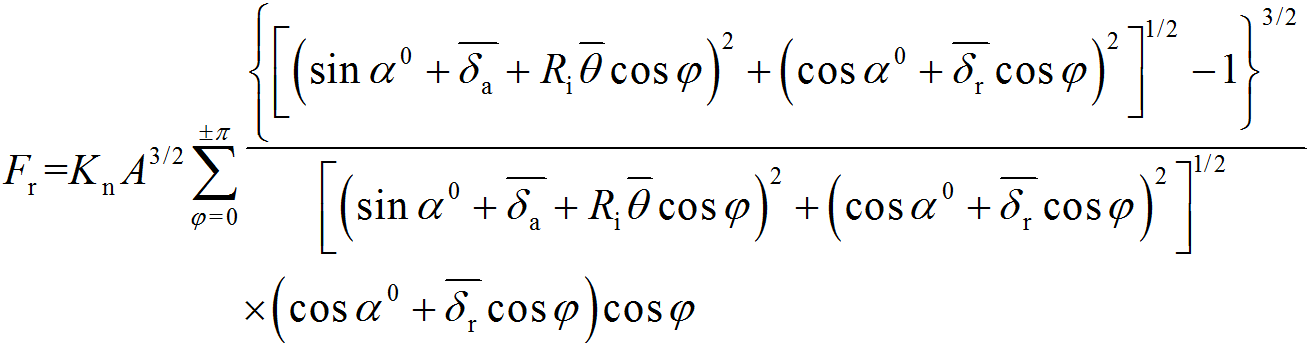

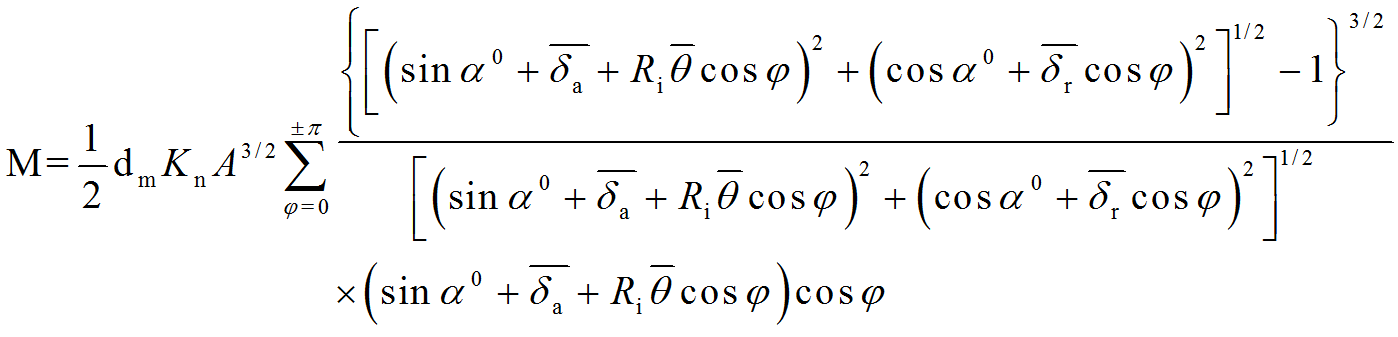

軸承的受力分析則參照Jones[1]的球軸承靜力學分析模型,軸承內圈的力和力矩方程為:

(1)

(1)

(2)

(2)

(3)

(3)

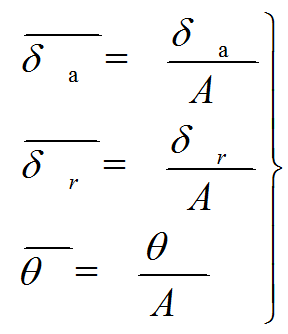

其中A為受載前溝曲率中心距,其它見下式

(4)

(4)

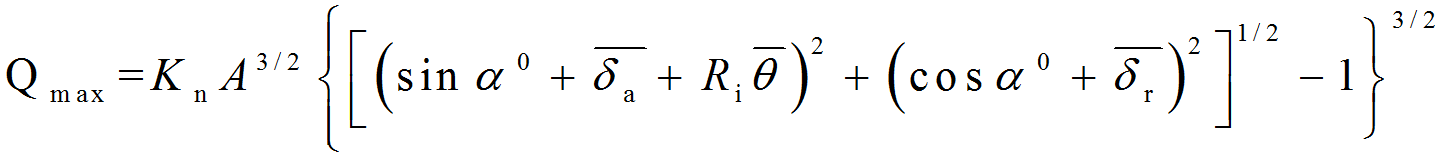

採用數值計算方法求得δa、δr和θ,在ψ=0處利用式(5)可求得最大接觸力Qmax,利用上述的數值計算方法,Harris[2]結合套圈、滾動體幾何形狀可求得內外圈最大接觸應力。

(5)

(5)

將主軸極限載荷下的受力分析代入上述公式後迭代計算後得到表2結果:

表2極限載荷下軸承內最大應力值

|

軸承排列方式

主軸載荷

|

變更為添佶軸承前

後均為7014大陶球

|

原始結構前端7016小陶球,

後端7014小陶球

|

|

內圈最大接觸應力/Mpa

|

外圈最大接觸應力/Mpa

|

內圈最大接觸應力/Mpa

|

外圈最大接觸應力/Mpa

|

|

僅徑向載荷400Kgf

|

1873

|

1521

|

2147

|

1739

|

|

僅軸向載荷1200Kgf

|

2133

|

1754

|

2428

|

1973

|

|

徑向軸向複合載荷

|

2523

|

2073

|

2941

|

2382

|

軸承安全性分析

針對軸承的最大接觸應力,一般工程計算中採用3000Mpa左右閥值,當最大接觸應力達到3000Mpa時一般認為其內部會有塑性變形,從表2進行數值變換可以得到不同載荷下的安全係數如表3所示。

表3 極限載荷下軸承安全係數

|

軸承排列方式

主軸載荷

|

變更為添佶軸承前

後均為7014大陶球

|

原始結構前端7016小陶球,

後端7014小陶球

|

|

內圈安全係數

|

外圈安全係數

|

內圈安全係數

|

外圈安全係數

|

|

僅徑向載荷400Kgf

|

1.60

|

1.97

|

1.40

|

1.73

|

|

僅軸向載荷1200Kgf

|

1.41

|

1.71

|

1.24

|

1.52

|

|

徑向軸向複合載荷

|

1.19

|

1.45

|

1.02

|

1.26

|

結論

通過極限載荷狀態下軸承的安全性核算,發現主軸在承受極限徑向載荷的狀態下安全性最強,而同時承受極限徑向載荷及極限軸向載荷的情況下,安全性最弱,特別是7016小陶球的情況下,已經接近於將要有塑性變形的極限狀態,如果採用添佶大陶球的話,其安全係數約為1.19。

添佶的7014大陶球相比於市場上的7016小陶球來說其極限載荷的承受能力更強。

參考文獻

- A. Jones, Analysis of stresses and deflections, New Departure engineering Data, Bristol, UK (1946) 12–22

- T. A. Harris and M. N. Kotzalas, Advanced concepts of bearing technology: Rolling bearing analysis, CRC press, New York, USA (2006) 22-24

…本文未結束

更完整的內容 歡迎訂購 2019年9月號 438期

機械工業雜誌‧每期240元‧一年12期2400元

我要訂購