| 本期最優良文章 | 智慧化加工參數調整模組整合工具機刀尖點預測技術應用實務切削

摘要

在工具機產業中,加工件品質好壞關鍵由表面粗糙度、精度及速度決定,加工參數調整成為品質關鍵因素,可避免結構振動且提高輪廓精度,問題點在於如何依據成品標準設定加工參數決定表面粗糙度、精度及速度?工研院研發智慧化加工參數調整模組,此模組應用機台實際加工,依據不同的加工產品需求決定加工參數,模組特色一為加工參數全由電腦運算最佳值,取代人為試誤法的缺陷,可提升調整參數效率。實際切削行為是主軸刀具與工作台工件的相對關係,模組特色二為納入主軸刀尖點(TCP)動態響應,依據主軸刀尖點(TCP)特徵進行加工參數調整。

Machine tool industry, product machining quality is determined by the surface roughness, geometric accuracy and machining efficiency. Machining parameter adjustment is key point. Machine vibration can be avoided or path contour accuracy can be improved by machining parameter adjustment. How to adjust machining parameter according to product requirements to determine the surface roughness, geometric accuracy and machining efficiency? ITRI develops intelligent machining parameter tuning module. This module is applied to the actual machine machining. Determine the optimal machining parameter according to different product requirements. The first feature is that optimal machining parameter are calculated by the computer. Remove defect of trial and error method. The module can improve adjustment efficiency. The second feature is machining parameter automatic adjustment to consider Tool Center Point (TCP) response of spindle.

關鍵詞(Keywords)

工具機, 自動調機, 伺服驅動控制

Automatic tuning, Machine tool, Servo-drive control

前言

電腦數值控制(CNC)工具機已廣泛應用高速高精密加工,如曲面,齒輪,航太產業,電路(IC)元件和精密零件等。如今工業4.0現在進行式,目標並非創造新穎的製造技術,而是整合現有的製造資源、銷售流程、大數據,建立能夠快速反應市場需求、精準生產、減少成本浪費、跨領域合作的製造產業。隨著產品精度的要求越來越高,工具機專注於如何實現高速和高精度加工,需要更精確的輪廓路徑控制,但是太過於高速高加速度的設定會激發機械結構產生自然頻率振動,進而在工件表面留下紋路,對於控制器加工參數調整是很重要。但是,一般控制器伺服迴路中的迴授硬體有線性光學尺或馬達編碼器,控制器伺服迴路迴授傳動系統的響應特徵,但並沒有迴授主軸刀尖點Tool Center Point (TCP)響應特徵,實際切削行為是主軸刀具與工作台工件的相對關係,傳統人為調整反覆試誤最佳參數耗費時間成本。

本文說明工研院開發智慧化加工參數調整模組,此參數調整模組應用於實際機台加工,依據不同的加工產品標準需求決定最佳加工參數,其模組特色一為控制器加工最佳參數解全由電腦運算決定,模組中包括工研院依據商用控制器參數建立調整程序,且全自動化調整可提升調整參數效率,相較於傳統調整方法下,取代人為試誤的調整效率。特色二為模組可依據主軸刀尖點(TCP)特徵進行加工參數調整,主軸刀尖點(TCP)特徵可依據不同機台客製化建立,優勢在於精準預測主軸刀尖點的動態特徵,判斷加工參數對於主軸刀尖點是否會產生振動或是路徑過衝,進而調整加工參數使主軸刀尖點(TCP)消除切削表面振紋及切削過切行為。

智慧化加工參數調整模組

針對工具機精確的控制已經提出了許多策略[1-2]。Matsubara等人[3]提出了一種採用參數調整程序的方法,該調整程序並不是完全自動的,經由疊代測量和模擬機台輪廓加工性能。儘管取得了很好的效果,但其複雜性限制實際應用。本章節介紹智慧化加工參數調整模組的內建功能,透過機台實際跑合二維輪廓路徑(Path),回饋機台性能,調整適合加工件需求的加工參數(加速度及時間參數)。強調模組可全自動化調整,因各家工具機型式設計理念不同,工具機百百種,無論新機出廠或機械老化,模組依據實際機台性能自動化調整,快速尋找適合的參數,提升調整效率,取代傳統人工調整,有效快速反應市場需求、快速生產、精準調整及減少成本。

1.加減速參數自動調整功能:

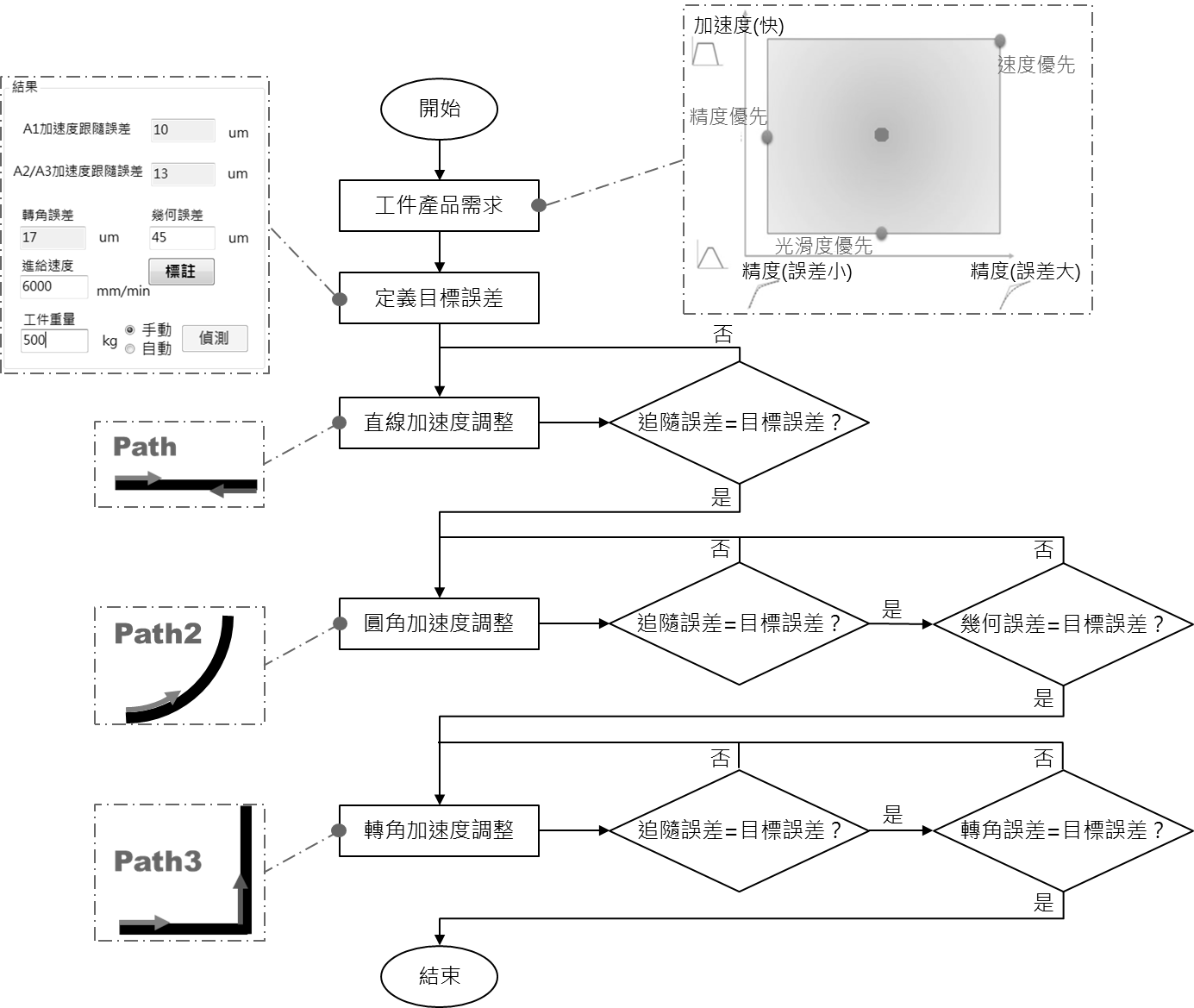

ITRI研發智慧化加工參數調整模組,其模組運作流程如圖1所示,模組透過實際機台性能進行參數自動調整,模組中提供使用者選取速度優先、精度優先及光滑度優先的功能,使用者可依據工件產品需求去設定速度、精度及光滑度百分比,例如車燈模加工需求,車燈模表面光滑度較為重要,此時模組可設定速度=0%、精度=0%、光滑度=100%,完成百分比設定同時,模組自動運算目標誤差,目標誤差內容包含轉角誤差(Corner Error)、幾何誤差(Path Error)及軸向追隨誤差(Tracking Error),目標誤差完成定義。

控制器加工參數調整依據目標誤差條件,開始調整時模組輸入控制器二維輪廓路徑命令機台運動,運動同時模組擷取工具機配置的線性光學尺或馬達編碼器實際運動訊號。其中二維輪廓路徑中包含直線路徑、圓角路徑及轉角路徑。實際機台二維輪廓路徑運動訊號與二維輪廓路徑命令之差異定義為二維輪廓路徑誤差(Path Error),依據二維輪廓路徑實際誤差(Path Error)自動調整加工參數,模組自動判斷二維輪廓路徑實際誤差是否符合目標誤差,如果實際誤差與目標誤差符合,表示現階段加速度(Acceleration)及時間參數(Time Constant)為最佳設定;若實際誤差不符合目標誤差,以二維輪廓路徑實際誤差與目標誤差的比例關係計算下一次加速度及時間參數設定,模組在控制器上重覆調整加速度及時間參數命令機台運動,讓二維輪廓路徑實際誤差與目標誤差相符為止。值得注意的地方,二維輪廓路徑實際誤差中包含傳動系統的摩擦誤差,智慧化加工參數調整模組調整項目具有全面性。

智慧化加工參數調整模組在自動調整加工參數時,由於每台機台調整狀況不同,智慧化加工參數調整模組加入診斷功能如圖2所示,主要判斷軸向最大追隨誤差,偵測輪廓路徑位置迴授是否有位置過衝(Overshoot)及機台振動(Vibration),診斷迴授訊號可行性與適用性,確保加工參數自動調整時有效排除路徑過衝及機台振動。

圖1 加工參數調整流程

…本文未結束

更完整的內容 歡迎訂購 2019年11月號 440期

機械工業雜誌‧每期240元‧一年12期2400元

我要訂購