機械手臂智動化上下料專家系統

摘要

目前各自動化大廠之固定模式萃盤供料技術都已相當成熟;而直接由料箱中取料的技術方面,限於3D物件辨識技術尚未成熟,因此仍在技術展示,尚無法進行產業應用;國內迫切需要發展多模式與無萃盤上下料專家系統,使國內產業的技術趕上國際水平,並在應用市場搶得一席之地。本文將開發智動化上下料取放模組,包含:(1)多模式萃盤上下料:透過簡易萃盤設定即可產生各類型的取放料路徑;(2)無CAD模型之3D物料取放系統:將物料隨機堆疊於料桶內,即可自動辨識與夾取。使機械手臂執行上下料應用時,可快速完成設置並降低現場作業人員需求。

Currently, the automation factories have mature technology of the automation picking and place on the fixed-mode pallet. However, the technology of random bin picking system is limited to the 3D object identification technology. Therefore, it is still at the stage of demonstrating, and there is still much room for improvement for the industrial application. The development of the bin picking system and multi-mode pallet system helps the industry to catch up with the international level and dominate the market. This paper develops the intelligent automation pick and place module: (1) the pick and place system for multimode pallet: various types of pick and place paths can be generated through simple pallet setting; (2) 3D bin-pick system without CAD model: the workpieces are randomly stacked in the bucket to be automatically identified and captured. When the robotic arm is used for pick and place application, it can quickly set up and reduce the need for workers.

關鍵詞(Keywords)

智動化應用模組, 多模式萃盤, 3D物件取放

Intelligent automation module, Multimode pallet, 3D bin-picking system

前言

1.研究動機

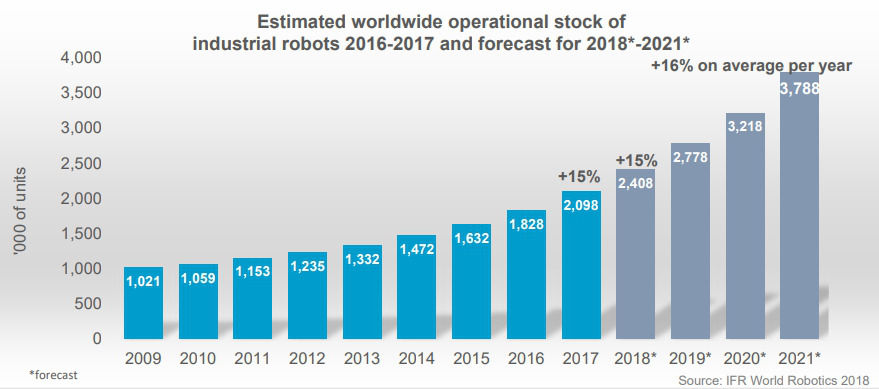

隨著科技的進步與演進,工業自動化已經成為企業所追求的目標,不僅可縮減人力,亦可提升產品品質及安全性;近年來機械手臂的使用率有逐年攀升的趨勢(根據國際機器人聯盟IFR預測:2020年全球機器人使用量將達321.8萬台,如圖1所示[1]),憑著工時長、高重複精度、低失誤率、增加產能等優點,在工業自動化扮演著舉足輕重的角色。

圖1 2018年機器人使用量統計與預測

在機械手臂應用領域方面,根據高工產研調查報告指出,2018年應用在搬運碼垛領域的工業機器人銷量分佈超過35%,中國系統整合市場規模達600億人民幣,連續多年成為工業機器人的第一大應用領域。對於固定模式的碼垛應用而言運動路徑可直接透過人工教導的方式產生,但除了固定模式外,機械手臂仍須應付各種不同模式之萃盤或隨機堆疊之物料。

本文將針對自動化上下料應用,開發智動化上下料應用模組,進而降低自動化導入之成本與現場作業人員需求,並提升國際競爭力。本文開發之上下料應用模組包含:

- 多模式萃盤上下料專家系統:發展多模式萃盤上下料專家系統,供使用者依據物件擺放或堆垛之形式選擇或自定義萃盤模式,並進行三個參考點位置教導與取放料順序設定後,即自動產生所有萃盤位置座標與取放料路徑。

- 無CAD模型之3D物件辨識取放上下料系統:發展3D物件視覺辨識與路徑規劃技術,當工件隨機堆疊於儲料桶,系統即可自動產生無碰撞、無奇異點之取放料路徑。解決目前自動化上下料需由現場人員將工件整齊排列之情況,以降低現場人員之需求。2.文獻回顧

- 路徑最佳化在機器人研究領域裡面,是一常被廣泛研究的主題,各研究使用之最佳化方法不盡相同,但其目的皆為機器人性能之提升:Korayem等人以最大動力負載進行最佳化路徑規劃[1];Xiao等人以三次多項式來規劃運動軌跡[2],並以最短運動時間作為最佳化之目標函數;Bazaz等人以三次曲線描述路徑[3],在機械手臂速度與加速度限制內,在極短時間內由已知的兩點P2及P3規劃出插值點P4之位置;Piazzi與Visioli以三次曲線尋找全域最小急跳度(Jerk)進行路徑規劃[4];Constantinescu與Crof以扭矩變化率進行最短路徑時間之最佳化研究[5];Gasparetto與Zanotto則以機械手臂之急跳度(Jerk)與最短運動時間作為目標函數搜尋最佳路徑[6];Pellegrinelli等人以機械手臂運動所需之最小能量作為目標函數進行軌跡規劃[7]。

多模式萃盤上下料專家系統

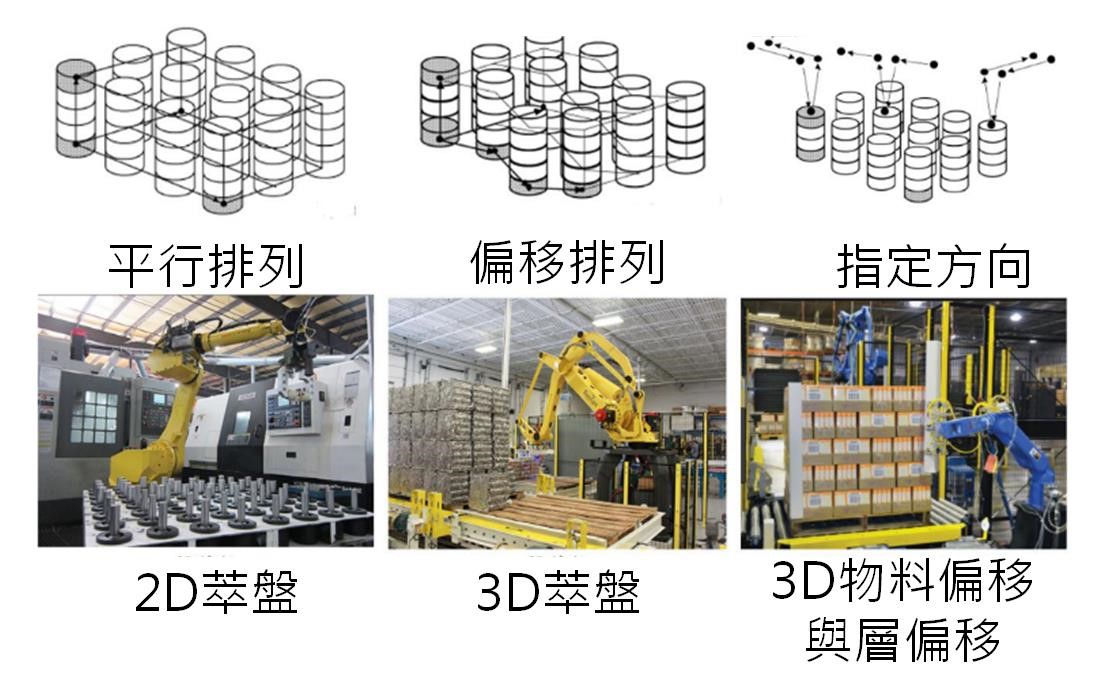

多模式萃盤上下料專家系統之架構,包括(1)多模式萃盤種類與自定義萃盤模式開發:開發多模式與自定義萃盤模式,包含平移、偏移、旋轉、層旋轉、可變間距等多種模式,供使用者依據物料分布情況快速選擇或自行定義萃盤模式;(2)取放料路徑設計與軌跡規劃:開發取放料路徑與物料取放順序定義模組,包含弓形、Z形與回字紋路徑,供使用者根據倉儲空間配置與物料形狀選擇適合之路徑放置方式,使手臂能以最佳路徑進行物料排列且避免於行走路徑撞落已排列完成之物料;(3)多模式萃盤上下料專家系統之友善化操作介面等技術項開發:開發友善化操作介面,包含萃盤排列選擇、物料間隔設定、萃盤陣列預覽、物料點位編輯、萃盤層數編輯與行走路徑選擇,當使用者開啟萃盤介面後即可選擇所要的排列方式,包含平行、偏移與旋轉之萃盤排列模式與其物料之間隔設定。完成設定後即可透過介面之萃盤陣列預覽圖確認物料排列方式,並點選萃盤內任三個物料之位置進行教點編輯,完成萃盤設定並產生取放料路徑。各類型萃盤模式之排列如圖2。

圖2 2D/3D萃盤與偏移層之排列方式

…本文未結束

更完整的內容 歡迎訂購 2019年11月號 440期

機械工業雜誌‧每期240元‧一年12期2400元

我要訂購