雷射切割碳纖維複合材料之技術探討

摘要

對於複合材料而言,現今多使用機械切割與銑削等方式加工,雷射切割是一種相對快速且潔淨的加工方式,雷射切割可避免傳統加工製程上面臨刀具損耗及作業粉塵等問題。而雷射切割複合材料的過程中會釋放出刺鼻及毒害氣體,為符合現行法規要求並確保操作人員安全及兼顧操作環境保護需求,針對有害性氣體衍生狀況,建置三重安全防護系統,確保加工過程安全。相較於傳統機械加工製程,雷射加工具備更低加工成本、更高加工效率與更低粉塵汙染之特性,本文將針對複合材料雷射切割製程技術進行介紹。

Nowadays, mechanical cutting and milling are used for composite materials. Laser cutting is a relatively fast and clean processing way. Laser cutting can avoid the problems of tool wear and tear, and also reduces dust in the traditional processing. In the process of laser cutting composite materials, pungent and toxic gases were released. In order to comply with current regulations, ensure the safety of operators and environmental protection needing, a three-fold safety protection system is established for these harmful gases to ensure the safety of the process. Compared with the traditional machining process, laser processing has superiority in lower processing cost, higher efficiency and lesser dust contamination. This report will introduce the detail technology of laser cutting composite materials, described above.

關鍵詞(Keywords)

雷射切割、碳纖維複合材料、熱影響區

Laser cutting, Carbon fiber reinforced plastics, Heat affected zone

前言

複合材料具有高比模數(Specific modulus) 、高比強度(Specific strength)、高設計自由度、耐腐蝕、耐疲勞性佳等特性,也因為許多優點集於一身,使其有效取代傳統的金屬材料。碳纖維在複合材料中是一個重要的補強材料,因為碳纖維的高強度、高剛性、耐熱性且材料本身較輕之性質,可改善材料的性能,適合應用於汽車工業、航太工業、建築、自行車、運動器材、風力發電機之葉片等結構件上,使碳纖維發展成為高性能材料界的新星。

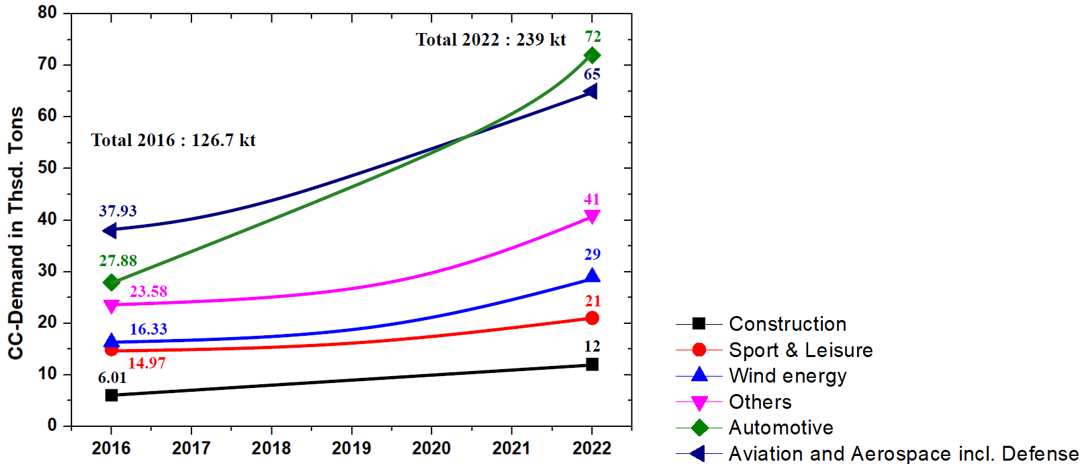

如圖 1所示,根據IEK近年來於全球碳纖維與複合材料技術發展趨勢指出,2017年全球碳纖維複合材料(Carbon fiber reinforced plastics, CFRP)需求量126.7千噸,主要應用於航太國防占30%,車輛占22%,風電占13%;其中2018的年產能為149.3千噸,與2017年相比,總產能增加了12.8千噸,增長約9.4%;營業額為193.1億美元,預估未來車用CFRP的需求及用量皆成長,因此,開發更低加工成本、更高加工效率的複合材料切割製程相當重要[1]。

圖 1 近年來CFRP於各產業領域用量分佈與未來預測趨勢 [1]

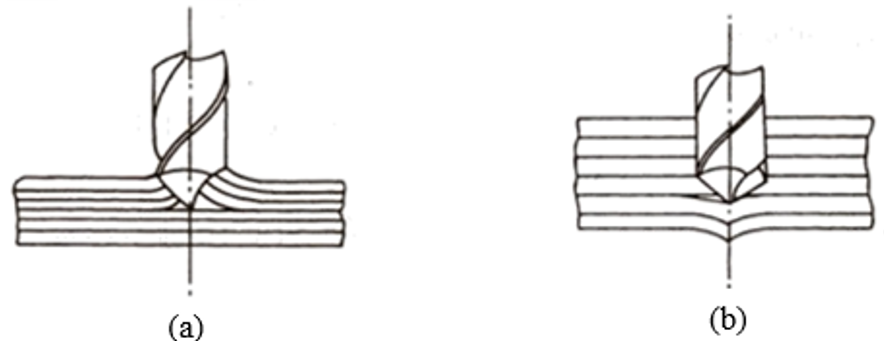

隨著複合材料技術發展,各產業對其需求相對增加,如航太產業複合材料使用總量由1%提升至50%,汽機車產業亦逐漸將許多組件改為複合材料製品,如車架、座椅結構、隔音板、保桿等。然而,航太複合材料零件組裝,大多使用扣件型式,需要大量鑽削加工,而複合材料鑽削時,若鑽削力過大易造成層與層的脫離,稱為脫層現象,如圖 2所示,使機械性質下降,對安全造成疑慮,同時傳統工法乾式銑削,容易造成大量粉塵,且有刀具磨耗高等問題[2]。

針對碳纖維複合材料(CFRP)的高硬度特性,目前切削/鑽孔等加工仰賴粗加工刀具先進行粗切/鑽製程,再透過精密刀具細加工修整邊緣與外型,使CFRP材料得以符合需求之尺寸與機械特徵;然而,機械刀具粗加工易有高粉塵汙染、刀具成本損耗高、切削效果不彰等問題。雷射具有高加工速度、高效率、低粉塵、無刀具磨耗等特性,能有效取代機械刀具成為高效率粗加工工法,雷射切割過程中將嚴謹控制熱影響區(Heat affected zone, HAZ)範圍,除了降低刀具成本外,能有效提高加工效率。

圖 2 複合材料鑽孔過程中,脫層之破壞機構:(a)戳入脫層、(b)退出或壓出脫層[2]

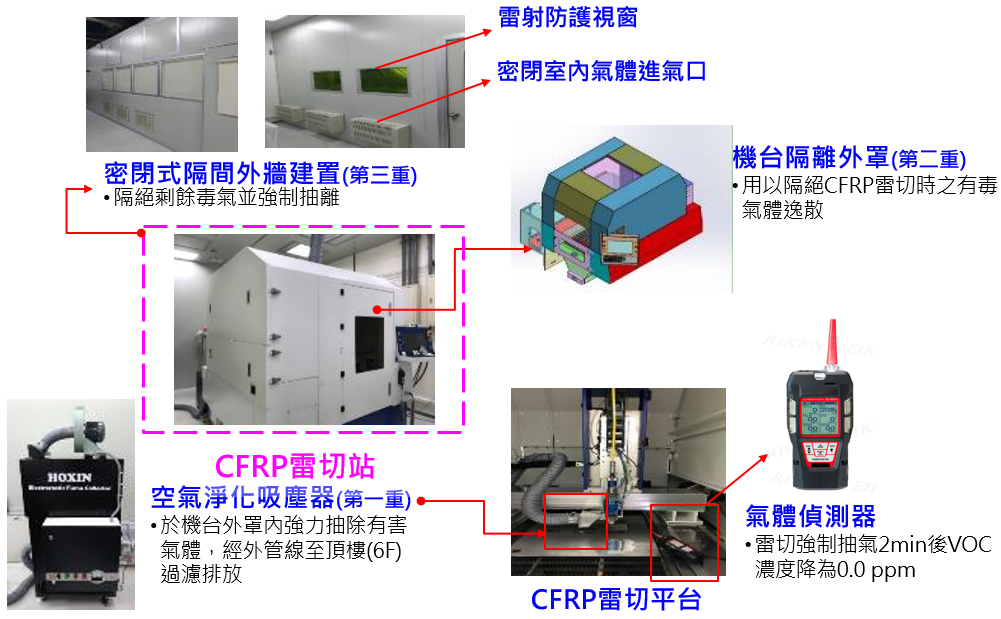

複合材料切割場域環境建置

雷射加工CFRP的過程中會釋放出刺鼻及毒害氣體,有毒氣體種類如HCN、NOx與CO及可呼吸性粉塵 (<10 ) ,根據醫學研究指出,小於10微米的懸浮微粒,可直接通過人體支氣管與肺部器官,造成人體健康影響。由碳纖維原物料所交織組成的CFRP複合材料,經特定的銑削條件與參數設定,如鑽刀具研磨加工或雷射加工,有極高的機率產生小於10 μm的纖維物質,倘若無即時的環境監測系統,與有效的防護措施,容易造成操作員的工安問題與週邊設備損耗。為符合現行法規要求並確保操作人員安全及兼顧操作環境保護要求,工研院雷射中心針對有害性氣體衍生狀況,訂定具體改善計畫,避免不當使用情形發生,建置三重安全防護場域如圖 3所示,提供有效的濾淨系統,確保人員作業安全[3]。

圖 3 工研院三重安全防護系統場域建置

…本文未結束

更完整的內容 歡迎訂購 2020年2月號 443期

機械工業雜誌‧每期240元‧一年12期2400元

我要訂購