最優良文章|車削路徑自動特徵辨識及工序解析對話式CAM 系統

摘要

隨著電腦運算能力提升,CAM(Computer-aided manufacturing)系統在CNC工具機加工技術佔有的地位日漸重要,而CAM系統的附加功能所帶來之便利性,也是加工人員選用該系統的重要考量因素。本文將針對工序解析對話式CAM系統提出一套基於車削加工特徵辨識的擴展功能,在取得車削工件的圖檔後,解析其輪廓特徵並轉換成符合車削加工邏輯的工序規劃,最後匯入CAM系統中進行切削模擬與生成加工NC碼。透過本擴展功能得以大幅減少NC碼建置的時間、降低操作人員的專業背景門檻,顯著提升整體車削加工之產業效能。

With the continuous enhancive computing capabilities of computers, the CAM (Computer-aided manufacturing) system plays an increasingly important role in CNC processing technology. The convenience brought by the additional functions of the CAM system is also an important consideration for users in choosing CAM software. The article will introduce a set of extension based on turning process feature recognition for domestic process analysis dialog CAM system. After obtaining the drawing of the turning workpieces, analyze its contour features and convert it into a process plan that conforms to the turning processing logic, and finally import it into CAM Cutting simulation and NC code are generated by the system. Through this extended function, the time of NC code construction can be greatly reduced, the professional background threshold of the operator is so decreased, and the industrial efficiency of the overall turning processing is significantly improved.

關鍵詞(Keywords)加工特徵辨識、工序規劃、NC碼生成 Process feature recognition, Process plan, NC code construction

前言

為跟上全球化經濟發展,製造業商品從規劃開發至生產販售的時程趨漸縮短,同時為滿足現代人求新求變的生活方式,產品在市場上存活的生命週期也跟著顯著下降。與時間競爭,是現今製造業存在的一大挑戰,在更複雜的工件外型與更短的交期要求下,有效提升加工效率的方法已是不可被忽視的一環,快速取得正確且經優化的加工製程規劃資訊尤為重要。

隨著機械產業的進步,市面上已存在許多發展成熟的CAD/CAM (Computer aided design / manufacturing)軟體,讓使用者在設計工件外型及加工規劃時更為便利。但實務上,利用CAD/CAM達成自動化生成加工規劃仍是困難且不完全的,其關鍵在於連結CAD/CAM兩者的橋樑,電腦輔助製程規劃CAPP(Computer Aided Process Planning),仍有不少可深入發展的空間。產業界主流的商業CAD軟體,多已具備與CAPP與CAM功能,並提供針對不同加工領域的專用模組,但也意味對該領域加工背景知識的需求是更高的,若不具備足夠的相關能力,則即使該軟體功能完善,也難以藉其完成正確CAM的NC碼生成。

針對產量大、外型差異性小的工件,商用CAD軟體的專用模組即可達到不錯的NC碼生成水準與高表現的加工效率優化。但近年隨消費性產品生命週期的縮減和求新求變的消費習慣,產量小、差異性大,乃至於客製化的商業模式正漸漸興起。而CAD軟體專用模組的彈性往往不足以應付此類產品,在生成NC碼後仍需要依賴熟悉機械製造的專業人力以經驗判斷修改後,才得以用於加工,難以達到完全自動化的條件。

車削路徑自動特徵辨識技術

目前學界與CAD/CAM軟體開發商,在對CAD圖檔進行特徵辨識並進行車削加工製程規劃已多有著墨[1][2],但都僅是制定規則、辨識工件中各輪廓的幾何尺寸和關係,並沒有從實際車削加工的角度進行規劃。在車削工件夾持位置選擇方面,雖有研究討論選擇內外爪的時機和夾持位置,但僅是由排列組合選出和加工路徑無干涉的組合,並無實際加工切削材料剛性和伸長量的判斷、第一與第二夾持面方向判斷(為簡化說明,本文後述皆以AB面做為表示)和加工範圍的判斷。加工輪廓規劃部分僅由幾何關係決定,沒有加入實際切削觀念,而工序安排也是以排列組合方式,選擇最短加工時間,有時甚至演算法規劃並不符合實際加工的邏輯。

CNC車床作業中,正確的加工出工件且達到應有的品質是需要時間與經驗的累積,且需對實際加工時可能發生的情境瞭若指掌,才得以編寫出高效率且合理的NC碼。但現今對全自動化的工業產線需求與日俱增,一套合理的演算法可顯著提高加工效率,並且避免人為判斷錯誤,達到高度自動化需求。然而每位經驗豐富的師傅對實際加工邏輯的觀點不盡相同,在完整工件產出的前提下,不同的方法、順序組合規劃,也使所需的加工時間及成品表面粗糙度有所不同。本文依照實務經驗豐富的加工技師所提供之加工邏輯為基礎,建立一套具實際加工邏輯的車削旋轉件加工製程規劃演算法則。其中包含加工特徵辨識演算法、換面工序與夾持位置判斷、規劃加工輪廓演算法、產生加工工序方法等。

1.加工特徵辨識演算法

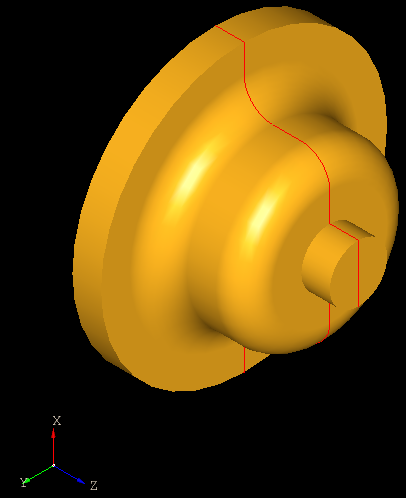

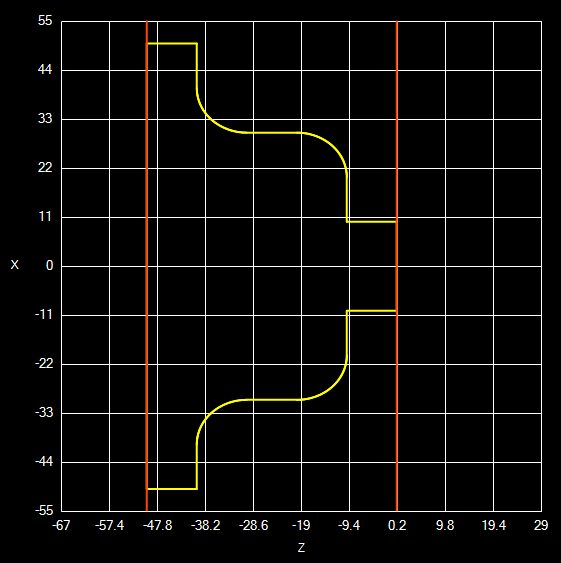

以開放式3D繪圖函式庫作為開發工具,利用編寫好的函式讀取3D圖檔,將3D圖於Z-X平面進行剖面,取得圖檔的Z-X平面2D輪廓,依輪廓線段變化拆成直線與圓弧,照兩者不同的線段特徵紀錄特徵參數,直線記錄起點與終點座標;圓弧則除記錄起點、終點座標外,需另紀錄圓弧的圓心座標、半徑與旋轉角度。利用以上各線段特徵參數,依照自定義的線段方向作排列,即可在Z-X平面座標上還原出車削工件輪廓平面。如圖1所示。

(a)3D圖檔與X-Z平面剖面線 (b)X-Z平面輪廓與特徵參數標示

圖1 車削工件3D圖檔與其輪廓特徵

由於車削工件的旋轉對稱特性,在車削路徑辨識過程中,實際需要的輪廓僅為Z-X平面的第一、二象限,故輪廓可再簡化一半,並將輪廓定義方向性[3]。由於本文編寫之程式在讀取3D圖檔後,會將圖檔某一端面置於X-Y平面上,於Z-X平面上的外型輪廓之右側定義以Z = 0,另一端面為左側,因此即可找出車削輪廓起點與終點,以利後續特徵辨識判別,最後得到輪廓如圖2所示。

…本文未結束

更完整的內容 歡迎訂購 2020年3月號 444期

機械工業雜誌‧每期240元‧一年12期2400元

我要訂購