虛擬公差比對插補命令學習技術

摘要

工具機於加工不同的工件時,伺服與控制器參數並不一定適合每一種工件,且機台長時間加工也有零件磨耗及老化的情況,造成生產的品質不佳,需要耗費更多的金錢與時間才能將問題收斂。對廠商而言,商品生產過程中如何提高效能降低消耗便是重要的議題。虛擬比對量測技術可應用於工具機加工控制品質與整機壽命維護,透過實體機台與虛擬模型之動態行為精準映射對應,輔助使用者即時修正切削命令與同步修正預測保養模型。本文將針對可改善機台生產品質之虛擬公差比對插補命令學習技術進行介紹。

In machining different kind of work-pieces, parameters of servo and controller are not exactly suitable for each kind of work-piece, and the machine’s parts wear and age for a long processing, which cause poor quality of production and cost more memory and time to converge the problem. It is important for manufacturers to improve the efficiency and reduce the consumption in the process of commodity production. Virtual measurement technology can be applied to the quality control of tool machining and the maintenance of the machine life. Through the accurate mapping of the dynamic behavior of the physical machine and the virtual model, it assists users to optimize cutting commands in real time and synchronously predictive maintenance models. This article will include the technology of learning interpolation command by virtual tolerance measurement that can definitely improve the production quality of the machine.

關鍵詞(Keywords) 虛擬比對、數位分身、疊代學習控制 Virtual comparison、Digital twin、Iterative learning control

前言

近年來隨著成本不斷上漲,國產業者競爭亦然激烈,廠商在製造商品時,將目標設定於生產過程如何提高效能降低消耗。透過大數據分析、機器學習以及AI人工智慧的導入,各家廠商對於製造過程的優化及成品的品質提升與產能得到改善,對於工業大廠西門子提出不同於以往的開發設計理念,於數位虛擬空間進行規劃與預測,使得工具機的製造、準備與測試可以用虛擬的方式進行預估。

對於工具機行業而言,數位分身平台之開發與應用成為了新的課題。在機台執行製造流程時,如何在加工前分析加工程式優劣、機台運行狀況、刀具在材料切削中的磨耗甚至加工完成後的品質等,可直接透過數位分身提供使用者製程評價且更進一步至無需經由實機試驗加工。只需於數位平台直接執行疊代學習控制進行控制命令優化以提升實機加工品質。本文除了針對國外控制器大廠如何於虛擬中進行加工檢測品質外,亦介紹工研院控制器在切削路徑虛擬比對量測技術上的研究。

數位分身介紹

數位分身是工業4.0中重要的環節,隨著物聯網、大數據及AI的發展應用,感測器的功能不斷突破進步,數位分身於近年已被導入至更多元的產業應用。對於數位分身的基本概念,主要是透過收集的數據及架構完善的數學模型,將實際的物理特性與狀態帶入虛擬中,使其可透過系統更容易規劃、管理與控制。將實際運作的規劃流程連同原本的原料、工具、機台與包裝等連接至遠端的資產運作、生產系統及時間預測等。現實了於虛擬世界模擬實際的運作情況,使物理世界的複雜流程變的可視化和可控性。

SIEMENS將數位分身(Digital Twin)應用於預測性能特徵[1],對於產品於設計階段尚未投入人力組裝機台和資金前,數位分身可以模擬整個產品的生命週期,並且預測與優化產品和生產系統。主要於數位分身上結合眾多實際的物理現象及針對系統的數據分析和機器學習等功能,使其展示預測的功能甚至進一步分析產品優劣達成設計變更。將場景、環境條件和其他變數的影響,做為設定分析,配合物理原型的需求,縮短開發時間提高產品的品質,數位分身可於虛擬表示產品的生產過程與性能,它可以使各項階段達到零等待的連接,以減少製程時間並可以持續提高生產效率。另外亦可最大限度地降低故障率,縮短開發週期,簡單說數位分身創造了持久的競爭優勢。IT分析和市場研究機構Gartner預計,到2021年所有主要工業公司中將有一半使用數位分身並將有效性提高10%。為了讓數位分身能充分的發揮其全部特性,往後對於真實系統的需求上,不僅只是需要設備的相互聯網,更需要設備發展獨立思考與自主行動的能力,從簡單的相互感知到資料的通信及獨立的製程優化,機械設備對於人工智能的需求亦同樣於數位分身發展趨勢正在急速上漲。

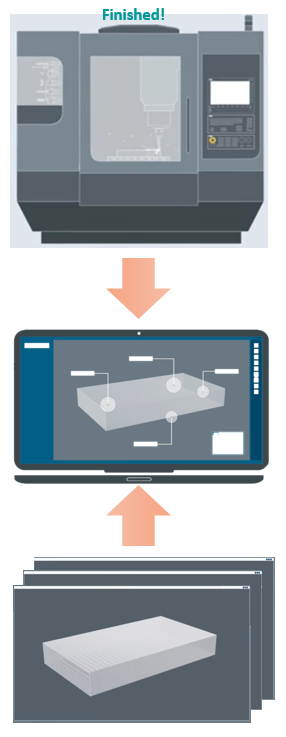

對於數位分身的開發上,需要依靠功能強大的軟體系統,其軟體系統可以在整個設計鏈中連結各個組件與需求,再將其用於規劃和設計機器、工廠及運營產品等生產系統。使用者可更加靈活和有效地採取行動,並制定屬於自己的製造方式,如數位分身應用至CNC工具機中,如圖1 Analyze MyWorkpiece /Toolpath便可搜索自由曲面中缺陷的原因,在機台第一次加工試驗前直接保證加工品質的完善。當工件的表面品質未達到期望值時,CAD系統和工具之間所有的流程可能都是錯誤的來源。包含CAD系統的輸出、CAM系統或後處理器的輸出CNC和驅動控制器的參數、工具機結構的力學、刀具、冷卻液甚至是工件材料。

從CAD至工件的成品,工件品質取決於每一個處理步驟的輸出,因此須檢查各個系統的輸出數據。最後,查詢驅動器在控制時的追蹤誤差,Analyze MyWorkpiece / Toolpath可視化機能可快速查看加工程序,檢查STL及控制內核插補器輸出的加工點位,以3D並排顯示不同來源的數據集以進行比較,通過顏色顯示各種屬性來輔助分析,如點的局部密度、刀具路徑的曲率或插補的長度,可尋找和排除錯誤原因。

圖1 SIEMENS Analyze MyWorkpiece /Toolpath [2]

ITRI 切削路徑虛擬比對量測技術

五軸工具機相較傳統的三軸工具機而言,在加工方面擁有高自由度的切削特性。但是,在三個線性軸上增加的兩個旋轉軸卻大幅提升操作控制上的困難度,同時也增加機台在出機調整與維修的難度,導致機台參數的好壞都需以加工完成的工件品質做為判斷依據。國外許多控制器大廠所提供的調機軟體,在機台的調整上所給出來的伺服與機台參數也是屬於符合多種加工的泛用型,如果需要針對單一工件品質的改善及提升,就必須透過錯誤嘗試法以人工方式來回調整加工參數以達到目的,在加上成品需要以切削驗證,曠日廢時。

…本文未結束

更完整的內容 歡迎訂購 2020年3月號 444期

機械工業雜誌‧每期240元‧一年12期2400元

我要訂購