2D 影像複合視角之三維工件位置自動校正技術

摘要(Abstract)

機械手臂之動作皆以工具中心點與工件座標系之相對關係描述,因此精度受到工具中心點及工件座標系位置之正確性影響;為了提高運動精度,需先分別校正工具中心點及工件座標系位置,但目前工件位置自動校正的方法多需安裝感測器並事先先以量測設備確認此感測器與機械手臂之相對位置,或控制工具中心去觸碰工件;若以手動方式校正則受到操作者的經驗與技術影響。為解決此問題,本文提出工件座標系的自動校正方法:利用一個影像感應器透過複合視角及視覺伺服方法完成工件位置校正。

The coordinates of the tool center point (TCP) relative to work object coordinate frame of a robotic arm or manipulator indicates the action of the arm. Therefore, the absolute accuracy of the manipulator is subject to the precision of the TCP relative to the work object coordinate system. Improving the precision of the manipulator’s motion requires calibrating the TCP and work object coordinate frame respectively. An work object coordinate frame automatic calibration of the manipulator’s work object coordinate frame typically involves installing image sensors and calibrating the installing position or control the tool to touch the work object for it, whereas a manual calibration procedure, whose precision depends on the operator’s experience and technical competence. To address the limitations in existing work object coordinate frame calibration procedures, this paper presents an automatic calibration method that involves using an image sensors with hybrid 2D image vision, and performing visual servo control to calibrate the TCP.

關鍵詞(Keywords)

工件座標系、自動校正、工業機器人

Work object coordinate frame, Automatic calibration, Industrial robot

前言

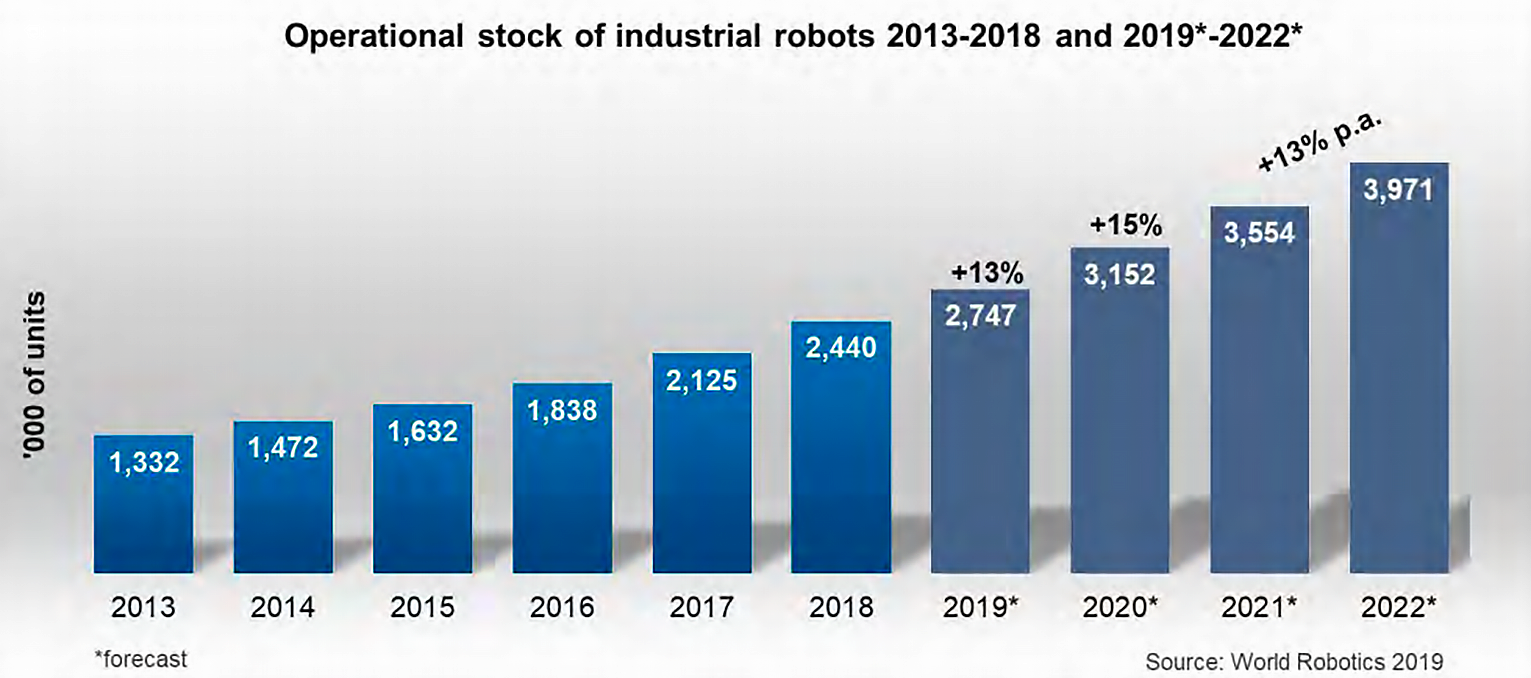

隨著自動化生產的發展,機械手臂在工業領域應用愈趨廣泛(根據國際機器人聯盟IFR預測,2022年全球機器人使用量將達397.1萬台,如圖1所示[1]),大大提升了工業生產的效率與品質。在利用機械手臂執行自動化的技術領域中,一般是將工具直接安裝於機械手臂,並透過人工教導的方式產生機械手臂動作以達成自動化應用。但隨著機械手臂的工作路徑愈趨複雜與離線編程的發展,工作路徑的準確性受到機械手臂的精度影響,且工件位置座標系與機械手臂相對關係之準確度直接影響機械手臂的動作精度,因此工件座標系之準確度成為機械手臂實現精確操作的重要指標。

圖1 2018年機器人使用量統計與預測

以機械手臂執行自動化應用,首先需要確認工件位置與機械手臂之相對關係,但工件不易準確定位,且定位裝置之精度,或尺寸公差等原因皆會使工件位置座標系產生誤差,因此機械手臂執行加工動作前,需先經過工件位置之校正才可得到準確之座標值。傳統的工件位置校正方法需透過人工教導之方式,移動工具中心使其與工件上數個指定點重合,並記錄座標值以完成工件位置之校正;若以自動方法進行校正,則現有方法具有以下缺點:(1)需控制工具中心去觸碰工件,可能造成工件損傷且存在人員操作誤差[2][3];(2)於外部裝設感測器,透過與指定點重合或量測目標點實際距離後修正工件座標;此方法因工具不同,可能受本體結構或工具遮蔽而無法取得指定點位[4][5];(3)使用CAD模型獲得手臂與校正儀器或工件之相對距離:此方法操作過程耗時並且工件需有特徵點供實際量測降低誤差[6][7]。

鑒於以上問題,本文提出工件位置自動校正技術:透過一個影像感應器,安裝於機械手臂法蘭面後(第一視角),以複合視角方式建立第二視角影像,並與第一視角影像搭配產生2.5D影像,以複合視角交集範圍內之任一點作為虛擬工具中心點,配合視覺伺服控制機械手臂之虛擬工具中心點與工件座標系之指定點重合,以一次的操作程序完成工件座標系之校正,解決現有方法需預先校正感測器位置或透過人工教導所需花費的人力、時間與工件損傷問題,以提升校正的精度。

機械手臂精度之提升與校正方法在機器人研究領域裡面,是一常被研究的主題。影響機器人位置精確度的重要因素包括幾何性誤差及非幾何性誤差,而Mooring更進一步證明,機器人幾何尺寸若包含微量誤差,將會嚴重造成機器人端效器(End-effector)方向與位置之誤差[8][9]。透過軟體修正改善機器人精度之方法,可由發展一個精確的數學模式,建立機器人關節位移和端效器間之關係。目前大部分機器人控制器描述各軸之關係式是使用Denavit-Hartenberg轉換矩陣,但以此方法分析幾乎平行之連續關節軸機器人時,連桿偏移不容易描述,使得轉換矩陣中參數定義遭遇障礙[10]。為克服此困難,Hayati及Mirmirani提出一個改進方法,把平行或幾乎平行的兩個旋轉軸視為特殊情況處理[11]。隨後Hsu和Everett又提出另一種修正方法,此法類似於Denavit-Hertenberg轉換矩陣,不同的是轉換矩陣改以五個參數描述 ,但增加的參數缺乏明確的物理意義[12]。

在工具中心與工件位置校正方面,尹等人提出以結構光傳感器與基準球校正工具中心與工件位置之方法,提出的方法可用於機械手臂發生碰撞之快速修復,但須先校正座標系與感測器之相對關係[13]。劉等人提出以雙目視覺進行非接觸式的工具中心校正,該方法相對於接觸式校正方法具有較高的精度與效率,但該方法需要在前期搭建一個雙目測量系統,且要對相機內外參數進行準確的校正,否則會影響到最後校正精度[14]。Borrmann等人提出透過外部量測系統搭配三個感測光點量測工具中心相對於機器人的方位與座標,並透過運動學方程式完成校正[15]。Hallenberg提出透過一台影像感測器,並將機械手臂分別移動到多個位置後透過視覺系統取得工具中心座標,最後再利用數值迭代方法求解工具中心座標,但此方法可能因為數值迭代方法的初始值不當而得到離譜的校正結果[16]。黃等人透過兩個影像感測器建構2.5D機器視覺,以視覺伺服方式完成工具中心校正[17]。Cheng提出透過拉線式設備,將機械手臂分別移動到不同位置並記錄線長後,以運動學方程式同時完成機械手臂機構參數、工具中心及工件位置的校正方法[18]。Ge等人控制機械手臂使工具觸控工件的三個互相垂直的平面,以平面方程式計算交點以求得工件座標系之原點及方向[19]。

…本文未結束

更完整的內容 歡迎訂購 2020年3月號 444期

機械工業雜誌‧每期240元‧一年12期2400元

我要訂購