數位主軸動態建模技術及其應用

摘要:主軸是工具機的關鍵零組件,其性能決定加工的品質與產能。在全球疫情影響下,製造業開始朝向遠端或無人產線進行發展,以降低生產風險及節省成本。為此,本技術開發一數位主軸動態建模技術,建立能夠即時同步主軸動態特性與機台狀態之數位模型,將產線進行數位化及智能化。此模型可應用於主軸之損壞檢測、精度確認及預測產能。本文將透過探討先進科技與研究,展現數位孿生應用於基於物理模型之主軸動態精度預測技術的優勢。

Abstract:Spindle is the key component of a machine tool and its performance determines the quality and productivity of machining. In order to reduce risks and cost saving, especially during the corona virus pandemic period, remote and unmanned production lines have become the development trends in the manufacturing industry. Therefore, a spindle digital model with dynamics properties and synchronization with its online status are developed to digitize and intelligentize the production line. This digital twin model can be applied to detect spindle damage, check motion accuracy, and to predict the productivity. In this article, state-of-the-art technologies and researches are explored and discussed to demonstrate the advantages and benefits of this digital twin model, which is based on physical model and capable to predict the accuracy of spindle’s dynamic error motion.

關鍵詞:主軸軸承系統、數位雙生、動態誤差

Keywords:Spindle-bearing system, Digital twins, Dynamic error motion

前言

台灣製造產業在世界名列前茅,工具機與金屬加工製造產業更在世界佔有一席之地。其中,近年受到美中貿易戰與全球疫情影響之下,製造成本的提高與毛利漸漸萎縮的狀態驅使製造業轉型,使得產線控制遠端化、加工數位化與設備智慧化發展速度越來越快。另一方面,近幾年在工業4.0與智慧製造發展趨勢之下,工具機零組件與其應用情形漸漸受到重視,許多加工產品如航太、汽機車、自行車等零組件精度要求且客製化需求提升,工具機的加工品質與設備穩定性需要維持與監控。因此,為了維持工具機的穩定性與其使用狀態,先進技術透過工具機零組件模組化與線上感測產生數位雙生,使得設備數位模型的準確度提高,並且拓展其更多應用。

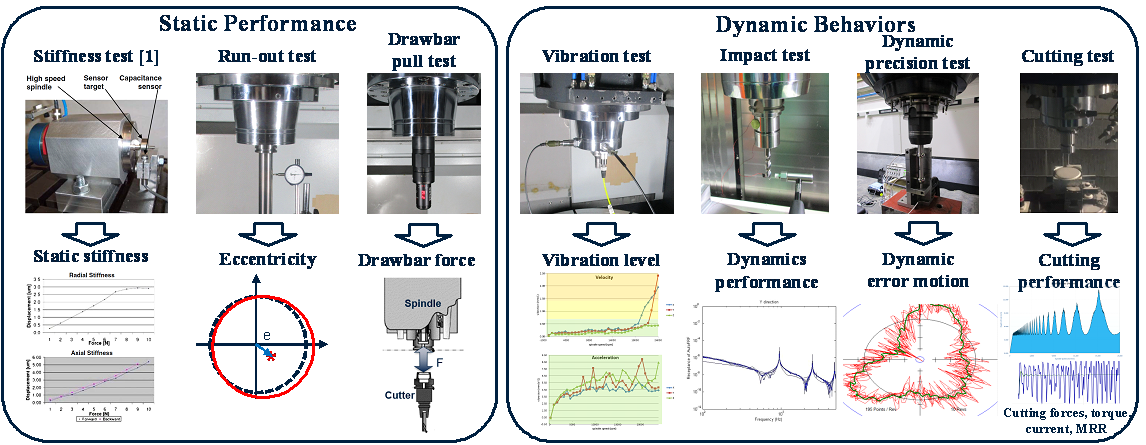

工具機主軸和進給驅動系統是主要的運動傳遞元件,其性能和精度決定了加工零組件的尺寸準確性和加工操作的生產率。如圖1所示,主軸廠所生產的主軸通常必須通過多重標準測試以驗證其主軸的品質和生產率性能。這些測試包含了:偏心或偏心率的靜態轉動誤差用以以評估主軸不平衡、靜態切削載荷引起變形的軸向和徑向靜剛度(Static stiffness)[1]、影響主軸和刀具之間的錐度接觸剛性和阻尼特性的拉刀力測試、主軸的熱變形所產生的精度改變、在各種轉速切削而變化的主軸結構動態特性、以及在切削負荷和各種轉速下的主軸結構特性預測和監控軸承故障與切削顫動和強制振動幅度至關重要。在主軸的動態特性上,自然頻率、動剛性和阻尼比在內的動態性能可以透過常見的敲擊模態測試(Modal Testing)進行檢測與辨識,但此方法只容許於主軸不旋轉時進行測試,使的轉速與切削所帶來的非線性特性無法被辨識,進而影響純量測法或線性簡化模型的誤差與預測不準確。主軸的動態精度(Spindle Dynamic Precision)[2]定義為同步和非同步運動誤差,可用於預測刀尖點的加工粗糙度和精加工的耦合性能。再者,通過檢查最大扭矩,功率和抗振顫性來進一步確定主軸性能,以確定其材料去除性能。主軸的性能必須符合多項ISO標準的測試要求,但這些檢測過程繁雜,且所檢測的資訊常常無法被整合或進行檢測後的監控與辨識應用。因此,透過建立一套數位主軸模型記錄如上述所提及之出廠檢測資訊,並透過線上監控數據進行後續加工應用的評估與售後服務,將可有效開闊主軸產業商業空間。

由於主軸的性能會根據加工負荷和長時間磨損而隨時間變化,當前的數位主軸模型不足以精確地預測主軸的動態特性,該動態特性是各種切削條件(例如速度,負載和溫度)耦合而成,而這些切削條件會導致軸承剛度和阻尼產生結構非線性狀態,數位主軸模型需考慮各種切削條件來模擬主軸特性變化,從而應用於主軸健康監測。在目前的先進技術中,部分研究專注於主軸軸承系統的特定性能模擬,例如軸承組合特性、軸承預壓特性、滾珠軸承缺陷和潤滑;另一些模型則純依靠線上監控數據進行統計學法或人工智慧模型訓練來預測主軸故障可能性,但是此類方法需要大量的訓練數據,且其結果的可靠度與物理意義富含性至目前為止尚令科學家產生疑慮。因此,為了實踐富含物理意義且可靠度佳的數位主軸模型,需要透過三個關鍵步驟:i)包含基於物理特性進行模擬的綜合數學模型; ii)加工期間監控數據與主軸故障辨識的整合; iii)解析監控數據並隨時更新主軸動態模型參數。因此,本文將以主軸模型與線上監控數據整合[3]或稱主軸數位雙生技術進行討論,並延伸探討主軸數位模型相關應用與未來趨勢。

圖1 主軸健康評價的測量項目

主軸建模技術

工具機的主軸由前後軸承組、軸承預壓機構、心軸、馬達、主軸外殼、刀把與刀具等零組件組裝而成,如圖2所示,主軸的動態特性主要取決於其幾何設計尺寸、刀把和切削刀具的組裝、軸承的類型和位置、軸承的預壓力、熱變形以及切削條件。軸承在主軸上的組裝配置類型通常為O或X型,常見的軸承為斜角接觸滾珠軸承、滾子軸承或圓錐滾子軸承,對於高速主軸而言

…本文未結束

更完整的內容 歡迎訂購 2020年11月號 452期

機械工業雜誌‧每期240元‧一年12期2400元

我要訂購