機器手臂協作控制技術議題探討

摘要:為了因應複雜的加工生產流程,智慧工廠的演進從過往的單機自動化,邁向多機協作的自動化;機器人也從脈衝控制到總線控制,從一台控制器只能控制一台機器人到一台控制器可以控制多台機器人。而運動控制方式的變化,使得「多機協作」成為可能。在多機協作的環境中,多隻機械臂相應配合對工件做固定動作之加工。在多機協作的情境下,當任一機器臂發生不預期的運動時,將導致其他機械臂發生碰撞,過大的外力將會對機械臂造成物理性傷害,增加工廠營運成本。在人機協作的情境下,作業員突如其來的不預期動作,可能造成人員損傷。本文以多機協同作業控制、多機協作碰撞預防與人機協作之機械手臂防碰撞等技術議題進行探討。

Abstract:To cope with complex production processing, smart manufacturing has evolved from single-robot operation to multi-robot cooperation. Robots are also changing from pulse-type controlled to field-bus controlled. Moreover, single controller nowadays is able to control multiple robots. This changes made "multi-robot collaboration" possible. In the context of multi-robot cooperation, multiple robot arms correspondingly perform desired motion process on the workpiece. If any robot arm undergoes unexpected movement, it will cause possible collision to other robots. Excessive external force would cause physical damage to the robot arm. When it comes to human-robot collaboration, unexpected actions of the operator may cause personal injury. This article discusses technical issues such as multi-robot cooperation control, multi- robot cooperative collision prevention, and human-machine cooperative robot arm anti-collision

關鍵詞:工業機器人、協作控制、碰撞預防、多機協作、人機協作

Keywords:Industrial robot, Collaborative control, Collision prevention, Multi-robot collaboration, Human-robot collaboration

前言

由於工廠自動化使用機械手臂已經相當普及化,機械手臂擁有相當程度的精準度與耐用性,能夠模仿人類的手臂功能,避免人們暴露在危險工作環境中,更能節省人力。在多數傳統自動化工廠內,為避免機械手臂相互碰撞阻礙,機械手臂彼此之間間距較大,以站為單位,並使用輸送設備協助傳送工件至不同工作站,讓單隻機械手臂完成工件加工動作。在” 機器人「脫單」進入「多機協作」時代”[1]文中提到,為了從過往的單機自動化,邁向多機協作的自動化,機器人也從脈衝控制到總線控制,從一台控制器只能控制一台機器人到一台控制器可以控制多台機器人,運動控制方式的變化,使得「多機協作」成為可能。換言之,運動控制「總線時代」的來臨意味著機器人即將進入到「多機協作」層面。「多機協作」與「多機分工(多工序)」概念不同:「多機分工」就是機器人間約定好,誰執行工序一,誰執行工序二;而「多機協作」是強調機器人之間的任務分配和協同,除了能夠避免一台機器人罷工引發的全線癱瘓之外,還具備其他優點。整體而言,多機協作的應用優勢主要表現在:(1)降低初始投資,4台機器人可減少75%的控制系統費用;(2)提升生產效率30%以上;(3)節省50%以上的占地面積。

一台控制器可以控制多台機器人的情境發展出機器人製造次系統控制器(Robot Cell Controller),此控制器可內含機器人邊緣運算控制技術,提供任務學習/參數調適/即時推理/多機協作等核心功能。此控制器將以外掛的方式提供機器人製造次系統不同的功能,如AI支援協作、人機AI融合、機對機AI智慧等,並透過多機通訊,轉換為開放式Cell Controller。透過研發工業機器人之邊緣運算協作控制技術,讓機器人具備環境感知識別能力,可透過邊緣運算學習機制建立跨平台、分散式、安全防護與複合流程等協作控制技術提升生產效率,達成台灣傳統產業之製造工藝數位化的目標,預計導入金屬加工、機械零組件製造、電子業產品組裝等工業生產。

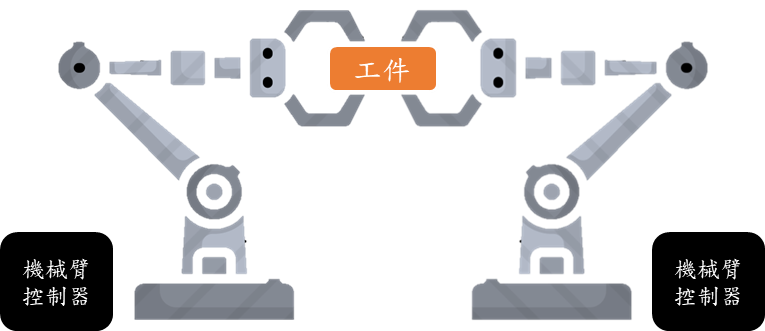

與工業機器人相比,協作型機器人(Cobot)能負擔更靈活、彈性的任務,且可與人類一起工作,無須圍欄隔離。透過人機協作,可填補全人工生產線,與全自動生產線之間的空缺,也能讓一成不變的全自動化與人力勞動間的嚴格界線逐漸消失。在同一個作業空間裡,由人類擔任靈活度高、更有價值的工作,再由協作機器人執行需要快速、準確、重複性的工作。所謂「多機協作」就是多機協同作業,如圖1所示,雙手臂同時夾著一個工件進行各種加工作業。實現多機協作可以解決生產線上三個問題:1). 機器人之間資訊傳輸、2). 機器人對工作結果的智慧判斷、與3). 整個產線的任務分配。然而在多機協作的環境中,多隻機械臂相應配合對工件做固定動作之加工。當任一機器臂通訊延遲斷訊造成暴衝或停止運作,可能導致機械臂碰撞,直接的碰撞,過大的外力會對機械臂造成物理性傷害,增加工廠維修成本。

圖1 雙臂協作 兩隻機械臂同時夾取工件進行協作之示意圖

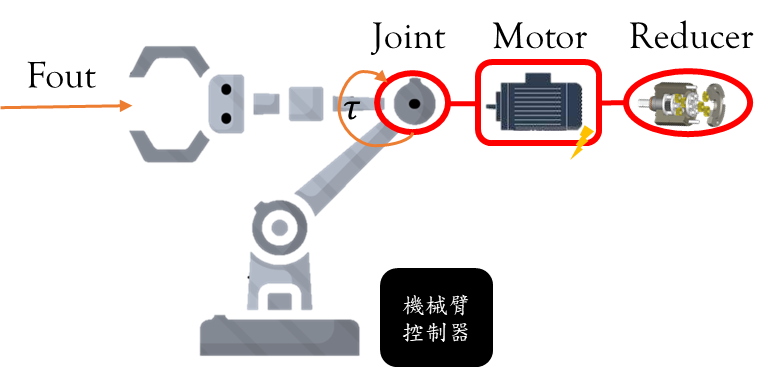

以機械手臂各軸之基礎架構來看,如圖2所示,手臂碰撞損壞的三種程度: ①首先會造成減速機內部之齒輪磨牙,導致encoder計算誤差;②再者由於馬達轉動被限制,馬達需要更大的扭力來動作,電壓升過高即會造成馬達整顆燒毀;③最後可能會對機械臂的結構造成傷害,使機械臂有變形折斷之危險

圖2 機械手臂各軸之基礎架構

接下來本文將以多機協同作業控制、多機協作碰撞預防與人機協作之機械手臂防碰撞等技術議題進行探討。

…本文未結束

更完整的內容 歡迎訂購 2021年8月號 461期

機械工業雜誌‧每期240元‧一年12期2400元

我要訂購