切削加工表面缺陷肇因數位雙生分析技術

摘要:利用商用控制器通訊模組擷取切削機台之加工路徑、位置回授、位置誤差、進給速度等等資訊。並輸出加工路徑誤差、NC誤差、伺服誤差以及結構誤差…等四大類量化指標。依據最大占比進行缺陷肇因分析。切削過程中同步創建數位孿生模型,並將缺陷肇因以及量值標示於模型中,工程人員可更直觀的解析缺陷發生位置、成因以及量值,如此便可確認此位置是否重要、如何改善,或是可忽略。

Abstract:In this article a commercial controller communication module is used to capture the cutting machine's processing path, position feedback, position error, feed speed and other information, output the four types of quantitative indicators, including machining path error, NC error, servo error, and tool end vibration error and carry out the defect cause analysis based on the largest proportion. During the cutting process, a digital twin model is created simultaneously, and the cause and value of the defect are marked in the model. Engineers can more intuitively analyze the location, cause and value of the defect, so that it can be confirmed whether the location is important, how to improve, or can be ignored.

關鍵詞:過切、切削模擬、數位孿生

Keywords:Undercutting, Cutting simulation, Digital twin

前言

台灣於綜合加工機及車床等工具機每年產值約14億美元(出口產值11億),汽機車零組件加工產值約51億美金,其加工設備如發生切削瑕疵時會影響客戶端的產品交期,造成生產效率大幅降低,因此生產端往往需要快速針對切削加工表面缺陷進行肇因辨別與問題排除;現階段的加工人員大多依賴自身經驗與試誤法來猜測問題,使得現場加工缺陷無法即時得到解決。本技術將建立製程數位雙生模型,透過連結切削機台之加工路徑(CAM)、位置命令(POSC)、位置誤差(ERROR)與刀尖點震動加速度…等等資訊,計算出加工路徑誤差、命令插補誤差、伺服誤差以及結構誤差…等四大類量化指標,最終依據各類量化誤差指標佔比進行缺陷肇因分析,快速釐清加工瑕疵肇因並進行問題排除。

透過本技術開發之智能化軟體可快速提供客戶完善的解決方案,在開發件與打樣件的試製過程中,協助工具機廠與加工廠快速改善試製件的製程缺陷,提供完整方案給客戶,提高業務成交機會與增加接單競爭力;在量產產線上,遇到工件表面有瑕疵、尺寸精度不符合要求…等製程缺陷問題時,也可即刻進行改善,協助產線縮短停機時間,快速恢復產能,有效在國際競爭中提高成交機會並大幅縮短產線停滯的損失。

製程數位雙生分析技術

鑒於汽機車、航太與精密加工設備的高附加價值與用戶端停機壓力大之前提,工具機與控制器大廠均有相關加工瑕疵檢測模組之應用,MAZAK公司即提出QUICK EIA功能利用GCODE鋪出幾何,加工人員只要點選相關幾何位置即可跳至該單節,協助加工人員快速由瑕疵發生的位置(工件座標)來找到程式碼行數,而VIEW SURF則是檢查GCODE之平滑度功能,可協助加工人員於加工前進行程式碼修正,縮短試加工的時間;FANUC控制器大廠也提出3D VIEWER功能利用GCODE鋪出幾何曲面並顯示加工路徑與伺服回授之誤差[1],使用者一樣點選誤差位置即可自動跳至GCODE程式碼行數進行問題判斷。

德國慕尼黑大學J. Ellinger [2]於2019 EMO也提出基於數位雙生技術下的切工瑕疵分析模組,透過連結工具機控制迴路與多體有限元素模型,輸入加工路徑後即可先進行加工誤差分析,並於加工前進行餐數調整,以達到需要的目標精度。

與上述模組技術相比,本技術建立之製程數位雙生模型除了針對加工路徑外,也將路徑插補命令、伺服回授與刀尖點的震動量…等軟硬體資訊造成的誤差納入考慮,並分別計算其誤差量化值,可協助加工人員更完整有效釐清加工瑕疵肇因,並提出解決方案;本技術主要包含以下模組,分別為1.CAM路徑誤差模組、2.NC路徑誤差模組、3.伺服路徑誤差模組與4.結構誤差分析模組,將在下文進行說明。

模組誤差量化實施方法及缺陷肇因分析

上述CAM路徑誤差模組、NC路徑誤差模組、伺服路徑誤差模組與結構誤差分析模組其缺陷的量化方式不同,CAM路徑誤差模組比較加工路徑與鄰近路徑的高低差;NC路徑誤差為比較鄰近的加工路徑速度差異;伺服路徑誤差為計算模面法向量誤差;結構誤差為分析切削時的刀尖點偏移量。此些量值定義不同,因此為了方便比較,需特別將此四個模組分析問題轉換成過切量方法來量化,使得不同的缺陷原因可以使用過切量大小一起比較,此為缺陷肇因分析技術的核心概念,以下說明上述四個模組分別分析何種常見的問題、其發生原因以及如何將其量化成過切量來表示:

1.CAM路徑誤差模組(CAM幾何誤差問題)

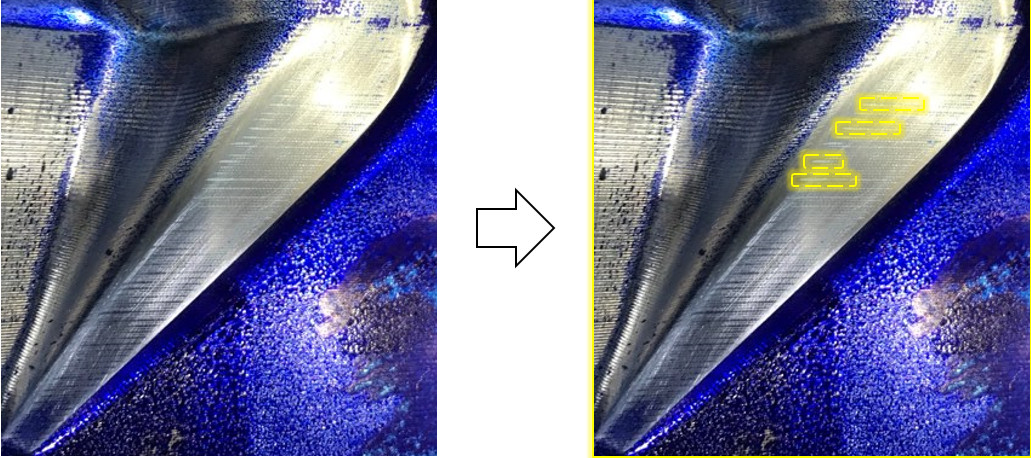

此問題之原因,出於加工路徑生成時CAD/CAM軟體計算錯誤,產生路徑雖然在同一平面上,但是微觀觀察其實相鄰PITCH高低差不同的狀況(相差幾微米的誤差),以圖1 CAM幾何誤差問題,為此狀況的切削問題的真實照片,明顯可看到打磨後白色紋路的寬度不一,此為相鄰PITCH高低差過大導致。此問題會在工件打磨拋光後才能明顯的被觀察出,也就是實際切削加工後會在最後拋光的程序時才會發現此問題,將造成極大的損失。

圖1 CAM幾何誤差問題

…本文未結束

更完整的內容 歡迎訂購 2021年11月號 464期

機械工業雜誌‧每期240元‧一年12期2400元

我要訂購