拘束式鍛粗模具應用於熱鍛製程之預成形工序研究

摘要:環首螺栓(eye-bolt)主要用於機械產業上,因為鍛件體積分佈差異大,傳統熱間製程一般先進行前擠預成形做體積分配,重新加熱,再進行完成鍛,接著沖孔+切邊。本研究規劃以Ф11 mm棒材下料,進行拘束式鍛粗預成形、有毛邊完成鍛、沖孔+切邊,探討製程可行性。首先藉由成形軟體DEFORM-3D進行熱間鍛造之模擬,探討材料流動,成形負荷與製程設計。根據模擬結果,進行實體模具之開發與實際測試,建立出較佳之製程參數及設計。結果顯示,本研究實際熱間鍛造成形狀況與模擬相符。鍛件可完全成形,無缺陷。拘束式鍛粗預形熱鍛製程,可將長俓比5.45:1之材料一次鍛粗成形,總負荷為106 ton。最終鍛造完成後,比傳統製程節省15%之材料。本研究顯示拘束式鍛粗預形熱鍛製程可縮短製程、提升材料使用率、進而降低成本。

Abstract:The eye-bolts are widely used in mechanical industry. Due to the highly varied cross sections of different castings, perform process is needed to distribute the volume to reduce the usage of the materials. Generally, the perform should be done by extrusion. After the perform, the billets need to be heated again before upset forging and finished forging following by piercing and trimming process. In this study, the constrained upsetting was developed to investigate the optimal forging process of the eye-bolt. The steps are upset preforming by the constrained die, finishing with flash and piercing plus trimming by using the billet of Ф11 mm. DEFROM-3D is used to investigate the feasibility of this process. The actual dies are made afterward. The results show that the actual forging was similar to the simulation, which the parts are fully filled with no defects. Compared with the conventional forging, the materials can be saved up to 15%. The load of the constrained upset forging is around 160 ton. Moreover, for the constrained upset preform, one hit upsetting is feasible for the billet of L/D value of 5.45. Therefore, the constrained upset preform process is the better forging process for eye-bolt due to shortened cycle time, reduced materials and cost.

關鍵詞:熱鍛製程、預成形、環首螺栓

Keywords:Hot forging Process, Preforming, Eye-bolt

前言

環首螺栓((eye-bolt),為吊掛物品作業重要的機械扣件,如圖1所示,此一零件常使用於機械產品中,在某些場合需具有保安性要求,吊取作業使用最為廣泛用,一般金屬零件製程可由鑄造、機械加工、鍛造等方式製作,但因吊取時須要大的強度,且有危險性,唯有鍛造成形製程,才能提供高強度,高品質的製品。

圖1 環首螺栓(eye bolt)[1]

目前其成形技術大多仍是採用傳統的熱鍛進行生產,材料廢料多、效率差、鍛件品質粗糙、人力成本高。隨著鍛造成形技術進步,鍛件精密化,省料化與效率化的要求下,如何實現上述高經濟效益的生產模式,值得投入研究。[1] [2]

研究目的

由本研究以304不銹鋼為材料,以環首螺栓為載具,進行其熱間鍛造製程之開發。本研究規劃拘束式鍛粗預成形熱鍛製程,以Ф11 mm棒材下料,鍛造製程為拘束式鍛粗預形、有毛邊完成鍛、沖孔及切邊,探討製程可行性。經由模擬分析,進行實體模具之開發與實際測試,建立出較佳之製程參數及數據。

研究方法

1.實驗流程

本文首先進行環首螺栓鍛胚設計與製程設計,再以DEFORM-3D成形模擬軟體進行製程模擬分析,確認可行後再進行模具設計、加工,組裝與試模,最後建立製程參數與量產技術[3] [4]。

2.鍛造製程規劃與胚料設計

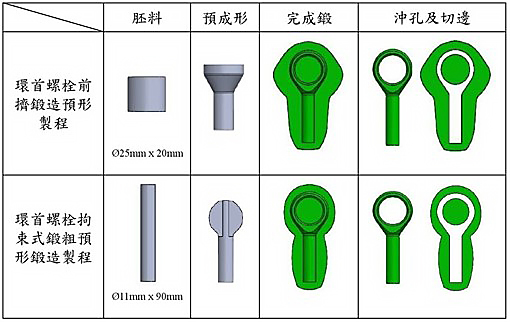

表1為傳統前擠預成形製程與本研究之拘束式鍛粗預形製程之比較。材料使用SUS304不銹鋼棒材,材料為冷抽棒材,尺寸分別為Ф25 mmx20 mm與Ф11mmx90mm。在潤滑處理上使用玻璃潤滑劑。傳統鍛造製程為前擠預形、有毛邊完成鍛、沖孔+切邊。本研究之鍛造製程為拘束式鍛粗預成形、有毛邊完成鍛、沖孔+切邊。接著使用Deform-3D軟體進行製程規劃模擬分析[5] [6]。

表1 環首螺栓多工位熱間鍛造製程比較

…本文未結束

更完整的內容 歡迎訂購 2021年12月號 465期

機械工業雜誌‧每期240元‧一年12期2400元

我要訂購