高真空壓鑄件開發

摘要:傳統的壓鑄製程在金屬液充填模穴的過程中會捲入大量的氣體,容易在壓鑄件內形成氣孔,導致機械性質不穩定,因此不會用在需要承受負荷的結構件上。也不能銲接或熱處理,因為壓鑄件加熱後,捲入的氣體會膨脹形成氣泡。但近年來已發展出「高真空壓鑄」技術,藉由將壓鑄模穴內的空氣抽走,使壓鑄件的含氣量低於5 cc/100 g Al,不僅使壓鑄件的機械性質穩定,並且可以銲接與熱處理。本文以雪地摩托車零件為例,介紹高真空壓鑄件的開發過程。包括高真空壓鑄方案設計、澆流道設計與模流分析、壓鑄機設定與試模結果。

Abstract:In conventional die casting process, a large amount of gas will be trapped in the melt when the melt fills the die cavity. The trapped gas may form porosities and cause large variance of mechanical properties. So conventional die castings are not used in structural parts that need to bear large load. Conventional die castings cannot be welded or heat-treated because the trapped gas will be bubbling when heated. Recently, the technology of “high vacuum die casting” has been developed, which reduces the air content of castings below 5 cc/100 g Al by evacuating the die cavity so that the mechanical properties of die castings are stable and die castings can be welded and heat-treated. This article uses a snow mobile part as example to introduce the development of a high vacuum die casting. The development includes die casting design, gating system design and filling simulation, die casting machine configuration and the result of die trial.

關鍵詞:高真空壓鑄、鋁合金、結構件

Keywords:High vacuum die casting, Aluminum alloy, Structure part

前言

壓鑄製程具有生產性高、尺寸精度優良、後加工量少、鑄件表面平滑、機械強度高、可鑄造薄壁鑄件等優良的特點。但由於熔湯是以高速射入模穴,不可避免地會捲入空氣,使得壓鑄件內常含有氣孔,降低機械強度,因此在以往壓鑄件通常不用為需要承受負荷的結構件,壓鑄件也不能銲接和熱處理,因為會產生氣泡。為了解決壓鑄捲氣的問題,很早就有真空壓鑄的製程產生,在模具加上抽氣裝置,將壓鑄模穴內的空氣抽走,以減少鑄件的捲氣量。然而早期的真空壓鑄製程,只是減少捲氣量,讓鑄件氣孔比較少,減少缺陷,不一定可使壓鑄件含氣量低到可銲接或熱處理的程度。但近年來發展出高真空壓鑄(High vacuum die casting),讓模穴內的氣體壓力低於10 kPa[1],壓鑄件的含氣量低於5 cc/100 g Al,使壓鑄件的機械性質穩定,並且可以銲接與熱處理[2],可作為汽機車的結構件。目前國際汽機車大廠已將此技術用在其商業化的車種,如Mercedes Benz、BMW、AUDI、YAMAHA...等國際汽機車大廠均已將高真空壓鑄件用在汽機車結構上。

雖然台灣的傳統壓鑄技術在亞洲算是前段班,但以高真空壓鑄製程來生產汽機車結構件則尚未商業化。金屬中心在經濟部科專計畫的支持下,進行了高真空壓鑄技術的研究,本文以雪地摩托車零件(以下簡稱本零件)為例,介紹高真空壓鑄件的開發過程。包括高真空壓鑄方案設計、澆流道設計與模流分析、壓鑄機設定與試模結果。

高真空壓鑄方案設計

1.壓鑄方案設計流程

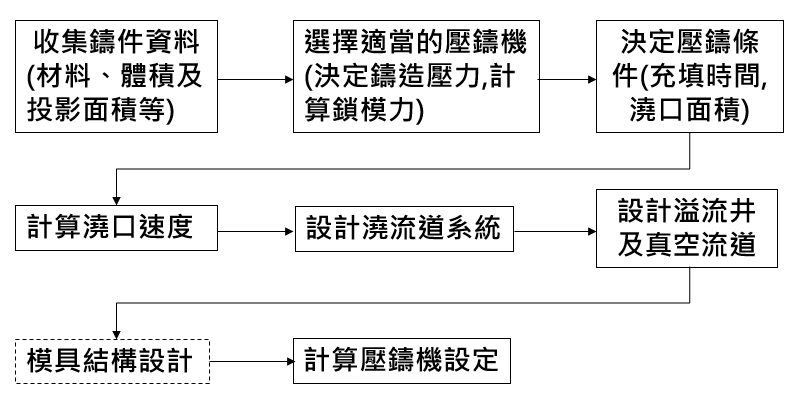

高真空壓鑄方案的設計流程與傳統壓鑄的方案設計流程並無不同,只是將傳統壓鑄方案設計中的排氣道設計改成真空流道設計。設計流程如圖1所示。以下就按此流程介紹每一個步驟。

圖1壓鑄方案設計流程(模具結構設計一般不屬於方案設計)

2.收集鑄件資料

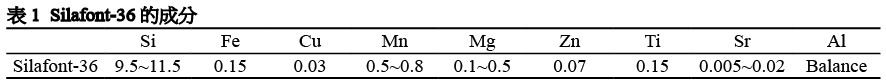

本零件是使用Silafont-36壓鑄鋁合金,Silafont-36是由德國的Rheinfelden Alloys公司專門為了應用在汽機車結構件所發展出來的壓鑄鋁合金,它的特色是低鐵高錳,以便有較佳的伸長率,又不會黏模。它的成份如表1 [3]。

本零件的長459.5 mm、寬263.61 mm、高442.73 mm,主要壁厚3 mm,由CAD模型得到體積為412 cm3。估算含流道與真空流道的鑄件投影面積為46 X 26= 1196 cm²。

3.選擇適當的壓鑄機

壓鑄機的選擇是由鎖模力決定,而鎖模力 = 鑄件投影面積 X 鑄造壓力。由於本零件是結構件,應該使用較高的鑄造壓力,以便獲得密實的組織,因此選擇了鑄造壓力為800 kg/cm2。因此壓鑄本零件所需的鎖模力為1196 cm² X 800 kg/cm2 = 956800 kg = 956.8噸。金屬中心的Italpresse壓鑄機鎖模力為1500噸,因此足以壓鑄此零件。

4. 決定壓鑄條件

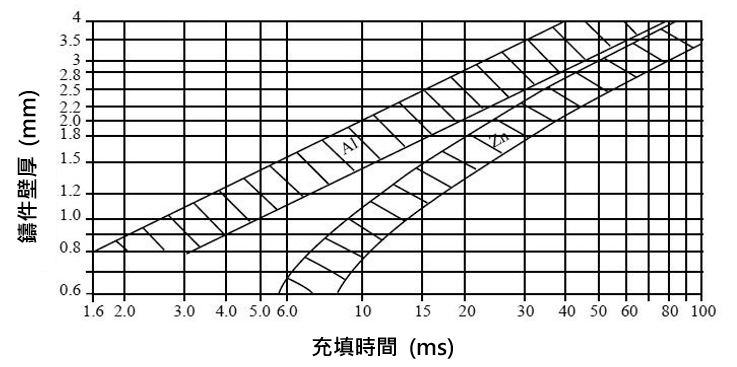

首先決定充填時間。所謂充填時間是指金屬液自澆口處充填完整個模穴的時間,一般可由壁厚來決定,本零件採用德國壓鑄機廠FRECH公司的技術資料(如圖2),來決定充填時間。由圖2可知,鋁合金鑄件壁厚3 mm時,其充填時間約在22~45 ms。

其次決定澆口面積。考慮充填模式與零件外形,取澆口厚度2.5 mm,長度420 mm, 計算得到澆口面積為1050 mm2。

圖2 鑄件壁厚與充填時間之關係

…本文未結束

更完整的內容 歡迎訂購 2021年12月號 465期

機械工業雜誌‧每期240元‧一年12期2400元

我要訂購