銑削工具機3D 數位操作模擬孿生系統之研究

摘要:在銑削加工操作流程中,經常會使用模擬軟體輔助加工,常見的加工模擬軟體功能有:產生數值控制程式碼(NC codes)、進行整機干涉檢查、輔助規劃製程等。然而一般的銑削加工模擬軟體幾乎都是獨立存在,幾乎沒有和實體工具機的CNC連線以及與實體手搖輪整合。本文聚焦在開發一般銑削加工模擬軟體較少見的功能,包括:整合實體手輪進行程式零點量測(透過尋邊和刀長量測)、整合機聯網於程式啟動(Cycle Start)時進行整機碰撞偵測、整合實體手輪建構教導式切削作動之操作模擬(可以沿刀具路徑往前或往後即時移動)、並進一步結合切削力學開發NC程式優化功能。本文將說明這些功能研究的雛型系統,建構一銑削工具機3D數位操作模擬的數位孿生系統並探討其實際之應用。

Abstract:Simulation software is often used to assist machining in milling operations. Common processing simulation software functions include: generate numerical control codes (NC codes), perform interference checks on the whole machine, assist in planning processes, etc. However, the general milling simulation software is almost always standalone, although it can be connected to the CNC of the real machine tool but it rarely be integrated with a physical hand wheel. This article focuses on the developing functions that are less common in general milling simulation software, including: integration of physical hand wheels for program zero point measurement (through edge finding and tool length measurement), integration of machine networking to perform whole machine collision detection when the program starts (Cycle Start), integrate a physical hand wheel to construct a TEACH cutting simulation (can move forward or backward along the tool path in real time), and further combined with cutting mechanics to develop NC program optimization function. This article will illustrate a prototype system for these functions, and construct a digital twin system for 3D digital operation simulation of milling machine tool and to discuss its practical application.

關鍵詞:工具機、操作孿生模擬、切削模擬、碰撞偵測

Keywords:Machine tool, Operation twin simulation, Cutting simulation, Collision detection

前言

2020年新冠疫情影響全球,臺灣2020年機械出口值自三月開始連續六個月持續下滑,機械設備總出口值約為261億美元,相較2019年衰退約4.8%,其中工具機產業受到的衝擊尤為嚴重。由於疫情導致全球供應鏈停擺,使得企業採購設備的意願下降,最終導致2020年臺灣工具機總出口值衰退29.7%[1]。隨著疫情逐漸得到緩解,工具機總出口值才逐步上升,根據臺灣機械工業同業公會發布的「2022年1~3月 臺灣機械設備進出口統計速報」報告指出,2022年1~3月機械出口值為87.99億美元較上年同期增加9.0%,其中2020年3月工具機出口以2.29億美元佔出口排名第四,較去年同期增長2.9% [2]。由於臺灣機械產品以出口居多,因此國際市場發生波動會嚴重影響到整個機械產業,為了能在多國競爭的國際市場中穩定獲取訂單,如何透過數位轉型強化產業競爭力成為重要的課題。

以往工具機業者最初僅依靠單一機台產品獲利,在後續應用上仍需藉由經驗豐富的師傅完善加工細節,如微調加工參數、排除加工問題等。但隨著工具機產業的發展,業者逐漸提供一套可以從生產、加工至監控的完整解決方案,不只販賣機台更提供許多加值服務[3]。以國外工具機大廠為例,CELOS為DMG MORI機台提供一套數位整合方案,其中包含27款不同的APP,內容涵蓋從規劃、準備、生產、監控與服務五個製造流程[4]。Mazak的高階控制器提供如熱變位控制、防止干涉、主軸監控等智慧化功能,能直接在控制器上操作,不僅能優化使用者操作體驗也能提高操作人員工作效率[5]。OKUMA推出的CNC OSP控制器能提供多種智慧化功能,如加工管理程式、熱補償、切削計算器等功能,使用者也可以在APP Store上找尋合適的APP,下載安裝後就能在控制器執行該軟體[3, 6]。智能化APP不僅可以提升工具機附加價值同時也對優化加工製程有所幫助,因此要開發什麼樣的軟體才能有效幫助 臺灣工具機產業提升產值就成了很重要的問題。

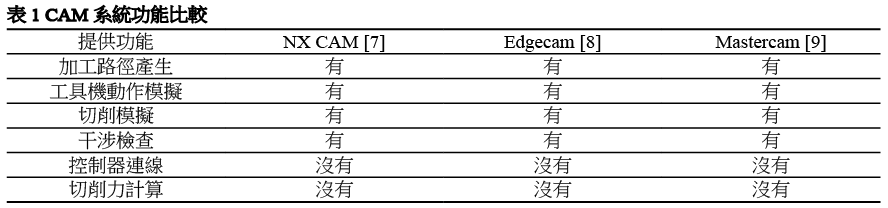

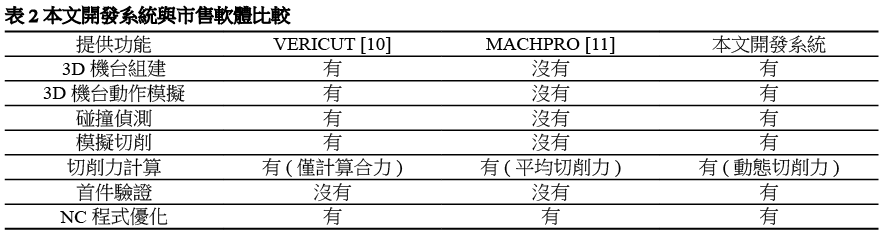

在現今的製造流程中,CAM系統可以提供許多功能如:刀具路徑產生、機台作動模擬、切削模擬、碰撞偵測等,但似乎尚無功能與工廠製造端整合。因此即使CAM工程師在規劃製程時都確認沒有問題,但在現場加工端仍會因為人為疏失造成意外發生,例如作業人員剛進行交班,又或是進行首件工件加工時尤其容易發生錯誤;如呼叫到錯誤的加工程式、刀長補正設定錯誤、工件座標系設定錯誤等種種因素皆會導致加工發生異常,一旦加工發生異常則可能造成工件的耗損,嚴重更可能會導致撞機使得工廠損失額外的金錢與時間成本進行設備維護。表1比較三種常見CAM系統提供的功能,從表中可以看出如切削力計算、控制器連線等功能仍然是CAM系統沒有提供的標準功能,因此國際有發展出許多第三方加值軟體以補足CAM系統的不足,目前市面上的軟體功能都是個別存在但並沒有一個系統可以同時整合並提供機台組建、首件模擬、動態切削力計算並基於切削力優化NC程式等功能,表2為本文開發軟體與市售商業軟體的功能比較。

本文將開發一般銑削加工模擬軟體較少見的虛擬機台操作模擬功能,由於建構虛擬機台需要一定程度的技術才能完成並非所有使用者都能輕易建立,因此本文會開發虛擬機台組建功能幫助使用者能迅速建立互動式3D虛擬工具機。其功能將包括:整合實體手輪進行程式零點量測(透過尋邊和刀長量測)、整合機聯網於程式啟動(Cycle Start)時進行整機碰撞偵測、整合實體手輪建構教導式(TEACH)切削作動之操作模擬(可以沿刀具路徑往前或往後即時移動)、並進一步結合切削力學開發NC程式優化功能。本文將說明開發這些功能的雛型系統,建構一銑削工具機3D數位操作模擬的數位孿生系統並探討其實際之應用。

…本文未結束

更完整的內容 歡迎訂購 2022年11月號 476期

機械工業雜誌‧每期240元‧一年12期2400元

我要訂購