智慧化複材彈性夾持系統

摘要:為建立複材加工設備關鍵模組開發,針對複材產業由航太、汽車、自行車、運具、風力發電應用於複材加工所需關鍵模組之產業,提供產業製造升級及效能優化之完整技術方案,建立複材製造設備及製程技術之供應鏈。本文所開發之智慧化複材彈性夾持系統,目標為改變傳統工法應對多樣化的市場,根據各式的不規則曲面板件外型,主動調整吸盤角度以及水平與垂直的位移,關鍵在於最佳支撐點分析技術。本文同時著墨於軟體技術,考慮到關鍵模組與加工模組的整合,智慧化複材彈性夾持系統的刀具閃避功能使得系統整合更為方便。

Abstract:In order to establish the development of key modules for composite processing equipment, provide a complete set of industrial manufacturing upgrades and performance optimization for the aerospace, automobile, bicycle, transportation and wind power generation composite materials related industries, and establish a supply chain for composite manufacturing equipment and process technology where the key modules are require to be used for the composite processing applications. The intelligent composite material clamping system developed in this article aims to change the traditional method and to cope with the diversified market. According to the appearance of various irregular curved workpiece, it can actively adjust the angle of the suction cup and the horizontal and vertical displacement, the key lies in the best support point analysis technology. This article also focuses on software technology, taking into account the integration of key modules and processing modules, the cutter dodge function of the intelligent clamping system makes the system integration more convenient.

關鍵詞:彈性支撐系統、複合材料薄板件夾持、CAD導出夾具配置

Keywords:Universal holding fixture, Composite sheet clamping, CAD export fixture configuration

前言

在國際上複合材料與成型應用於汽車與航太成長迅速,複合材料屬於高端應用材料,材料單價昂貴,以航太產業承接大量的高複雜曲面複合材料,成型過程需要大量仰賴人力,製程繁瑣工序複雜。隨著汽車產業走向電動車製造的趨勢,由於電動車減重的訴求,具有高強度且輕量化特性的複合材料在汽車產業逐步採用。在自行車產業,我國為國際成車市場的重要供應商,但自行車產業目前正在面臨著生產模式的轉變,由少樣多量的生產逐步轉向為大量客製化、限量生產、少批量的生產。觀察上述的需求,高複雜曲面複合材料的成形,正在朝向簡化製程、取代人力,並且能夠應付少量多樣化的方向進行發展。

為符合上述需求,複材製造模組的發展是關鍵,由於國內複材加工設備仰賴進口,設備購置成本高昂,相關之製程條件受制於國外設備及原廠,複材加工雖然為高附加價值產業,但國內複材加工業者卻無法發揮其中優勢,主因為國內缺乏複材相關製造設備,國內工具機設備長期以來因缺乏切入複材加工應用之關鍵模組,工具機設備無法轉型複材加工設備,另外國內在大型薄型複材或金屬蒙皮零件需仰賴定型化模具[1],換線時間需要3.5-4小時進行設定。因此,發展國產化全自動複材加工輔助支撐系統為主要目標,除了因應未來彈性換線的生產需求,也藉由提供完整解決方案協助國產工具機切入航太複材加工領域。

彈性夾持單元結構配置

國際上既有彈性夾持系統相關設備,售價昂貴。除此之外,多數夾持系統屬於被動式,即需要人力根據不同工件外型進行吸盤角度調整,需要較長的設定時間。國際上亦有主動式夾持系統,但其結構設計易產生背隙問題[2],使終端夾具偏離預定夾持位置,無法進行最佳支撐。

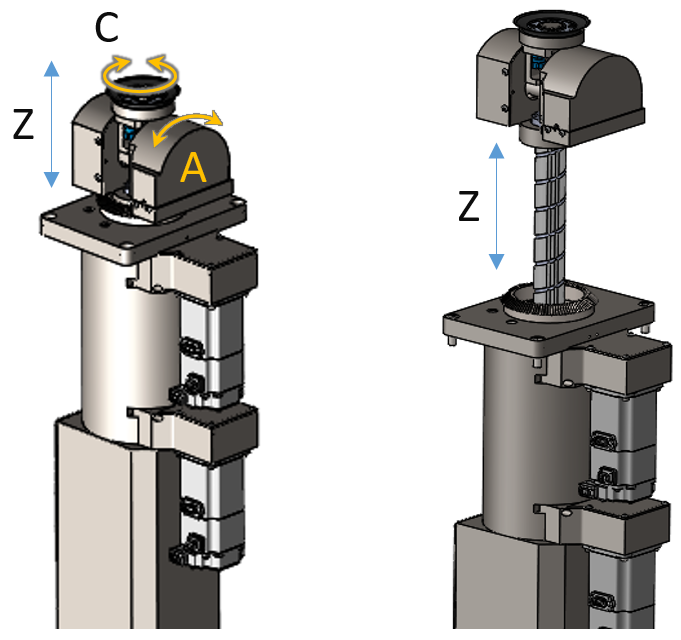

本文所發展之夾持單元結構配置主要包含C、Z軸單元,以及A軸單元,參考圖1,其中A、C軸為旋轉軸,Z軸為直線軸。驅動單元配置於C、Z單元旁,用以驅動C、Z軸,A軸單元則結合於C、Z單元中螺桿花鍵軸上,可隨C、Z軸作動,該結構配置的特徵在於利用雙馬達驅動三軸向的自由度,在軸數不變的目標下,透過減少馬達的數量來縮小體積。

圖1 彈性夾持單元示意圖

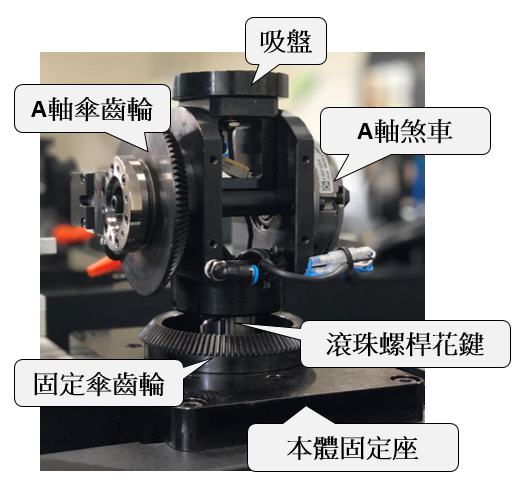

實體機構配置參考圖2,C、Z軸單元主要由滾珠螺桿花鍵、馬達與感測器(如近接開關)所組成,可藉由螺桿螺帽與花鍵螺帽間不同的旋轉組合使螺桿花鍵軸達成旋轉、直線、螺旋等運動。配置上螺桿螺帽與花鍵螺帽結合於螺帽固定座上,因螺桿、花鍵螺帽上有軸承固定後仍可獨立旋轉。感測器則結合於本體固定座上,當Z軸上下時可提供齒輪組離合功能時,感測器則可檢測A軸支撐座是否到達齒輪嚙合位置。A軸單元主要由傘齒輪組、吸盤組與煞車組成,其配置為夾持工件用之吸盤組結合於A軸本體上,可繞A軸旋轉,A軸本體A軸軸線上有一傘齒輪(A軸傘齒輪),與固定於本體固定座上之傘齒輪組成傘齒輪組,傘齒輪嚙合時若C軸旋轉,可帶動A軸旋轉,A軸另一端有煞車,可提供A軸定位所需之夾持力。驅動單元由馬達、馬達座、皮帶、皮帶輪組成,馬達可透過皮帶與皮帶輪組驅動螺帽並控制C、Z軸動作。

圖2 彈性夾持單元配置圖

由於上述結構設計,衍生定位夾持單元之特定控制時序,參考圖3,Z軸在齒輪嚙合位置時,同步旋轉螺桿螺帽與花鍵螺帽,使C軸轉動同時帶動A軸,將A軸轉動至需求位置後啟動A軸剎車固定A軸位置,接著旋轉螺桿螺帽上昇Z軸使傘齒輪脫離,最後再同步旋轉螺桿螺帽與花鍵螺帽旋轉C軸至需求位置,完成單一夾持系統定位。

圖3 控制時序圖

…本文未結束

更完整的內容 歡迎訂購 2022年11月號 476期

機械工業雜誌‧每期240元‧一年12期2400元

我要訂購