手工具套筒產品製程及模具設計系統開發

摘要:手工具套筒產品常以鍛造成形技術進行量產,其成形製程之設計不僅需要考慮材料之成形極限,也需要適當的預成形幾何,才能確保材料充填模穴而完成鍛品製作。本文針對手工具之套筒產品,分析其材料成形極限及合理鍛胚體積分配,建立套筒設計法則與鍛胚幾何設計模型,並經由上界限法建立套筒成形負荷,依據不同套筒類產品幾何參數,自動產生標準成形製程並比較各道次負荷。此外,本文將應用前述之結果,建構一個可提供套筒鍛胚幾何、模具幾何、預成形幾何及成形負荷等資訊之預成形設計系統。研究成果不僅有助於手工具套筒產業之鍛品設計與製程規劃,也可提供其他金屬成形產業,作為發展智慧設計系統之參考。

Abstract:The hand tool sleeve products are often mass-produced by forging technology. The design of the forming process not only needs to consider the forming limit of the material, but also requires appropriate pre-forming geometry to ensure that the material fills the die cavity and completes the forging production. In this article, aiming at the sleeve products of hand tools, the material forming limit and reasonable forging blank volume distribution were analyzed, and the sleeve design rule and the forging blank geometric design model were established, and the sleeve forming load was established through the upper limit method. And according to the geometric parameters of different sleeve products, the standard forming process is automatically generated and the load of each pass is compared. In addition, this article will apply the aforementioned results to construct a preform design system that can provide information such as sleeve blank geometry, die geometry, preform geometry and forming load. The results shown in this article not only help the forging product design and process planning of the hand tool socket industry, but also provide other metal forming industries as a reference for the development of intelligent design systems.

關鍵詞:快速評估系統、上界限法、數位輔助設計

Keywords:Fast evaluate system, Upper bound theory, Digital aided design

前言

手工具隨著社會的工業化,無論是在生產設備、運輸工具之維修,或是機器與電器產品之裝配修理過程中,都是一項不可或缺的工具,而套筒,是常用的生產、維修及生活工具,用來鎖定螺栓或螺母之類的螺絲。種類依套筒端分類,可以分類為六角,八角、十二角、星型等等,依板手端分類可以分成1/4"、3/8"、1/2"、3/4"及1"等。在傳統的成形製程中,往往使用試誤法(Trial and Error),藉由不斷地開模、試模與修模來做為開發手段。經由現代科技的進步,新興工廠開始導入有限元素方法(FEM)取代傳統試模,但是使用此法與設計者如何建構網格有極大的關聯,假如更換了設計者可能會造成分析錯誤或分析時間過於冗長。

有關成形模擬、上界限法、快速評估的相關文獻: 1.成形模擬: Sheth等人[1]運用FEM與理論的方式進行鍛造負荷預估,再將結果與實驗進行比較,FEM運用LS-DYNA預估鍛造負荷,理論則運用切片法計算,最後理論與FEM相較下理論成形負荷預估較FEM高,但仍然在可接受範圍內。Sheu等人[2]使用二維、三維有限元素分析及形狀複雜度預測在剖面上材料的流動以及鍛件的變形細節。2.上界限法分析: Lee等人[3]推導出用於考慮鼓脹量的圓環壓縮試驗速度場。Ebrahimi等人[4]提出用於有鼓脹量的圓柱壓縮試驗上界限分析,並推導出在各式摩擦條件下所對應的鼓脹量最佳化。3.快速評估系統: Gangopadhyay等人[5]開發基於電腦軟體運算與模糊理論的專家系統來預測鍛造負荷與軸向應力的趨勢,測試的結果與現有文獻中的實驗相比較後結果相當。Donzella等人[6]考慮室溫與鍛件、模具的彈性與彈塑性後對拔模力進行研究,並基於上述條件建立一拔模力理論模型與實驗比對,結果顯示僅有7%的誤差。Myung等人[7]藉由機械零件中的參數模型建置以及專家系統設計出整合系統,此系統有著專家系統的外部運算,再將設計資料庫以及參數模型作為核心。

本文以鍛胚合理體積分配建立製程設計法則及使用上界限法預估其成形負荷,並結合電腦輔助模擬驗證預成形設計,發展預估成形負荷模型與鍛胚幾何設計之模型,並應用前述結果,建構一個套筒鍛品之預成形設計系統,可提供套筒鍛胚及模具幾何、預成形幾何及成形負荷等資訊。

產品製程設計模型

1.套筒製程

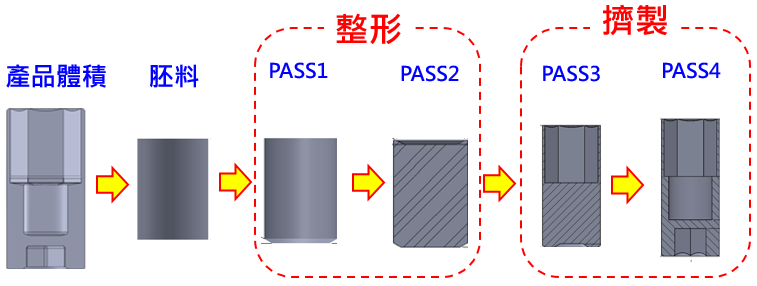

本文以一階特徵六角套筒產品為例,以計算出產品體積估算出胚料外型並建立鍛品標準套筒四道次製程設計(不包含沖切腹板),第一、二道次為胚料兩端整形、第三道次為套筒端反擠伸成形、第四道次為扳手端正四邊形及圓孔腹板雙向擠製成形,如圖1所示。

圖1 六角套筒製程

2.體積計算公式建立

套筒產品體積=產品外徑實心體積-多邊形體積(套筒端)-四邊形體積(扳手端)-圓形體積

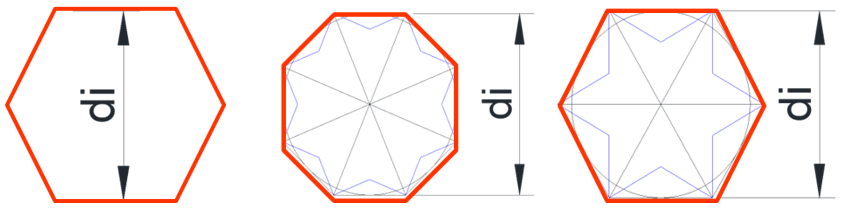

而根據套筒端的形狀建立出多邊形及多邊星形面積關係式,多邊形面積關係式(ASP)、多邊星形面積關係式(AP)可表示如下式,示意圖如圖2。

圖2 多邊形面積關係圖

…本文未結束

更完整的內容 歡迎訂購 2022年12月號 477期

機械工業雜誌‧每期240元‧一年12期2400元

我要訂購