智能車銑複合加工深度應用

摘要:加工製程的領域非常重視加工尺寸的精度要高以及加工的效率要好。這涉及了機台剛性、控制器與驅動器的調機、運動控制、主軸轉速、加工切削速度、切削深度及刀具選用等製程參數。可是一般而言,加工尺寸精度和加工效率是互相影響,其中一個高,另一個就低。要突破這個限制,必須在控制方法與加工方法有所改變。本文提出開發程式輔助碼智能重疊控制和雙主軸同期學習控制技術等控制器智能化功能,可以在不影響加工精度情況下,提高加工速度,以及透過學習控制的方式,提高雙主軸同期控制的精度。

Abstract:Accuracy and efficiency are essential in the CNC machining industry. These are affected by machine rigidity, controller and driver tuning, motion control, spindle speed, machining cutting speed, cutting depth, and tool selections. Efficiency and accuracy are mutually exclusive in classic applications. Changing control and processing method are needed to break through this limitation. This article proposes intelligent controller technologies of program-assisted overlapping control and dual-spindle synchronous learning control. Learning control technology refines the accuracy of dual-spindle synchronous. These can increase machining efficiency without scarifying accuracy.

關鍵詞:智能重疊、學習控制、雙主軸同期控制

Keywords:Intelligent overlap, Learning control, Dual spindle synchronous control

前言

總覽全球概況,客製化設計之理念行之有年,製造商為能提升自身商品差異化,均費盡心思著墨於自身之工藝設計,搭配高階車銑複合或是五軸加工機,創造出符合客戶需求之工藝成品。近三年來,全球雖飽受新冠疫情所苦,然而電動汽機車產業卻異軍突起,成為市場矚目之焦點。一般而言,電動汽機車主要驅動模組由傳統燃油引擎轉換為電能的馬達,使用馬達相對安靜,傳動元件的聲音就相形之下變大。為了減少傳動元件在運作過程中所產生的噪音和能量轉換與傳遞的損失,勢必需要提高傳動元件的加工精度。綠能載具的崛起,顛覆傳統燃油汽機車領域的思維,也為關鍵模組生產製造增添新的課題。因此,如何提高加工效率和維持高加工精度是製程上的重點,具備提升客戶滿意度又能增進傳輸效率的解決方案,成為市場上積極找尋的突破口。

在加工製程應用上,使用者最關心的是加工時間和加工精度。加工時間愈短代表加工效率高,可以生產更多工件。加工精度愈高代表加工品質愈好,可以滿足更多應用的需求。日本國際大廠FANUC在30i和0i-F plus系列的控制器就有smart overlap的功能,可在不影響加工尺寸精度的條件下,透過單節重疊執行達到減少加工時間,提高加工效率的效果[1][2]。對於精度提升則是另一項要點,以製造商持有設備而言,精度提升則是有多重考驗,不僅溫度控制與補償是關鍵主因,另一項關鍵要因則是伺服間的響應匹配。一般而言,伺服響應的匹配與技師經驗的多寡以及設備熟悉度脫離不了關係,技師經驗的傳承與技術銜接缺口,也常是機電整合領域人才的痛點。正因如此,機台性能調校結果往往不甚穩定,而無法快速針對機台特性給予有效的調校成果。文本將介紹工研院智機中心所開發的控制器智能化功能,可應用在車銑複合加工領域的製程加工。其中程式輔助碼智能重疊控制,可以透過單節重疊執行減少加工時間,提高加工效率。雙主軸同期學習控制技術,透過學習控制方法,可以提高雙主軸同期加工的精度。

智能車銑複合加工深度應用

1.程式輔助碼智能重疊控制

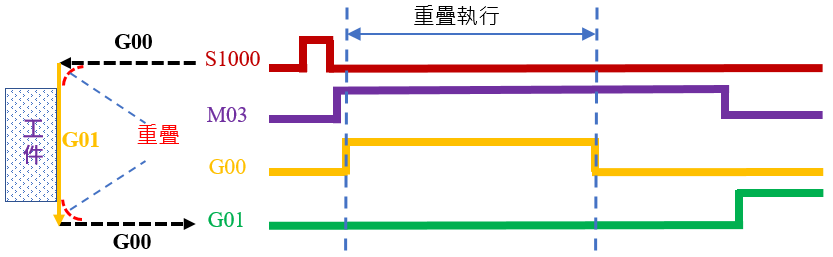

觀察一般的加工程式NC(Numerical Control)程式碼,在常見的輔助碼指令(M碼、S碼、T碼)功能,以主軸旋轉的命令花最多的時間,一般而言約在5秒左右。所以開發製造者選項21號參數的功能,G00快速進給是否等主軸轉速到達。若參數設零,代表G00切削進給不等主軸轉速到達,在主軸旋轉的過程中,G00指令接著執行,一直到G01等切削指令,才等主軸轉速到達後再繼續執行。若參數設1,代表 G00會等主軸轉速到達,才會繼續執行,控制時序如圖1(b)所示。如此可以節省加工時間,提高產能,相對減少用電成本。

(a) (b)

圖1 程式輔助碼智能重疊控制 (a) G00與G01重疊 (b) G00與輔助碼重疊

另一方面,一般的CNC(Computer Numerical Control)加工機的加工過程中,會有多次定位、加工、退刀的動作,例如G00定位到G01直線切削或是G01直線切削到G00退刀到定位點。若是使用者在可接受的精度,透過設定參數2153,是否開啟單節智能重疊功能,再透過參數2154,設定G00和G01指令的重疊時間,單位是ms。可以讓G00和G01兩個相接指令重疊執行,減少加工時間,提高加工效率,如圖1(a)所示。

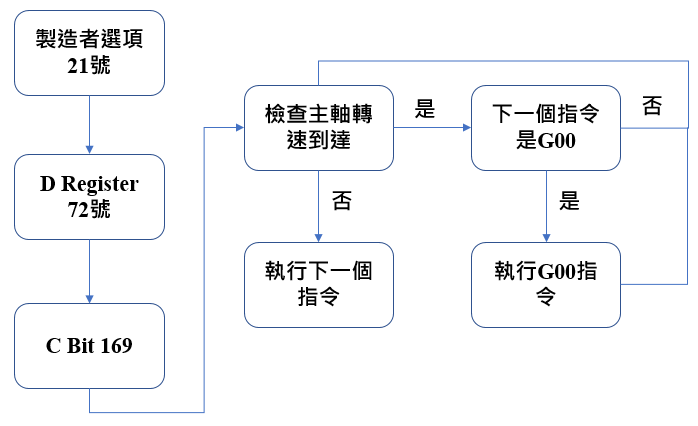

首先是輔助碼M碼、S碼、T碼和G00指令重疊的部分。一般而言,除了CNC系統所指定的M碼、S碼、T碼不會和PLC(Programmable Logic Controller)模組做溝通,並且直接完成去執行下一個單節的指令。例如M00、M02、M30、M99等。大部分的M碼、S碼、T碼都是要把命令傳給PLC模組,等待PLC模組完成動作後,通知CNC系統可以繼續執行下一個指令。所以,如圖2,新增一個製造者選項21號參數,這個參數會寫到D Register 72號的記憶體,用於設定G00是否等主軸速度到達。若是參數設零時,代表G00不等主軸速度到達。若是設1時,代表要等主軸轉速到達才繼續執行下一個單節。當參數設零時,所以直接令等待MST碼完成的旗標設為ON。一般情況,必須主軸轉速到達才可以接著執行後面的任何NC指令。透過PLC設定CNC控制器的C Bit 169,通知CNC控制器執行G00不等主軸轉速到達的功能。所以當CNC控制系統執行到主軸旋轉命令並送出主軸旋轉命令之後,就會繼續讀取下一個單節指令。若是此指令是G00或是非移動指令,則不管主軸轉速是否到達,繼續執行新指令。若是下一個單節指令是切削指令,則要等待主軸轉速到達之後,才繼續執行新指令。

圖2 G00不等主軸轉速到達流程圖

…本文未結束

更完整的內容 歡迎訂購 2023年3月號 480期

機械工業雜誌‧每期240元‧一年12期2400元

我要訂購