工具機馬達切削負載監控功能

摘要:刀具狀態會直接影響工件的加工品質,透過刀具狀態監控技術,監控刀具狀態並控制工件品質以及避免停機。因此許多工具機的製造業者提出刀具監控機能給客戶,並提升自身產品競爭力。刀具磨耗會增加切削熱、切削力、激發振動,本文建立馬達切削負載監控機能,透過導入區段化的監控技術,比對相同加工區段的負載變化,並整合監控閥值與警報系統。為了提升馬達負載的刀具狀態辨識準確度,使用總體經驗模態分解法(Ensemble Empirical Mode Decomposition, EEMD)進行濾波,透過切削實驗驗證導入後的差異。經實驗驗證,EEMD方法於相同切削條件下,可有效提升刀具磨耗時馬達負載變化量。

Abstract:Tool condition directly affects workpiece quality. It is necessary to use tool condition monitoring (TCM) technology to monitor tool conditions. It can enhance the quality of products and reduce equipment downtime. Many machine tool manufacturers provide tool monitoring functions to increase the competitiveness of their products. Tool wear increases cutting force, generates heat, and excites vibration. This article uses motor load to develop a tool condition monitoring function and uses segment technology to compare the load variation in every machining cycle. This function also includes threshold levels and an alarm system. Ensemble Empirical Mode Decomposition (EEMD) method is applied to filter motor load, which can improve cutting load monitoring function accuracy. The experiment has conducted to verify the method's effectiveness. The result shows that EEMD can increase tool wear accuracy under the same processing condition.

關鍵詞:工具機、馬達負載、刀具監控

Keywords:Machine tool, Motor load, Tool monitoring

前言

對於金屬切削工具機而言,刀具磨耗為不可避免的現象,會造成加工品質降低、刀具破損與停機,進而影響整體的加工流程安排,加工業者大多透過經驗法則提前更換刀具避免影響加工。文獻顯示20%的停機時間歸因於刀具損耗[1],提前更換刀具,會造成加工費用上升;太晚更換,會造成加工廢品產生甚至停機。導入切削監控技術,即時的觀察刀具磨耗情形,可準確的判斷更換刀具的時間點,合理的刀具監控與管理,可以節省40%的刀具成本[2]。

使用感測器的切削監控系統,會增加設置成本,並且需考慮感測器設置空間與干擾問題。擷取馬達負載的切削監控系統為一個有效且低成本的方法,可預測刀具磨耗[3],為最早應用於刀具磨耗監控的訊號[4]。透過伺服馬達驅動螺桿推動伺服軸,以及主軸馬達帶動刀具與工件轉動,切削時的切削力會傳遞到伺服與主軸馬達,監控馬達負載即可間接監控刀具的磨耗。

車削圓柱工件時,切削力藉由機構傳遞到伺服軸與主軸馬達,其中,伺服軸可獲得部分的刀具磨耗資訊,亦會額外獲得螺桿機構的特徵資訊,切深較小時,磨耗的特徵訊號不明顯;主軸馬達擷取旋轉方向的切向力(tangential force),其分力為切削力三個分量中占比最大,約為加工總功率的99 % [5],故監控主軸可獲得較多的磨耗變化,易於刀具磨耗的監控。

本文切削負載監控功能分為兩部分,首先介紹工研院智機中心數值控制部開發之負載監視器,使用多個監控頻道的區段化監控技術分析刀具磨耗。第二部分,因文獻提及監控馬達負載資訊,常包含多餘的資訊,僅適何分析重切削時的刀具磨耗[6],故介紹總體經驗模態分解法(EEMD),研究馬達負載訊號導入EEMD方法可帶來的效果,經實驗證實可提升刀具磨耗時的負載變異量。

切削負載監控功能

首先介紹負載監視器軟體的架構與使用方式,並結合不同的切削深度實驗,了解切削深度對於馬達負載的影響。透過熟悉切削時各軸負載的特性,加速了解負載監視器軟體的使用。

1. 負載監視器介紹

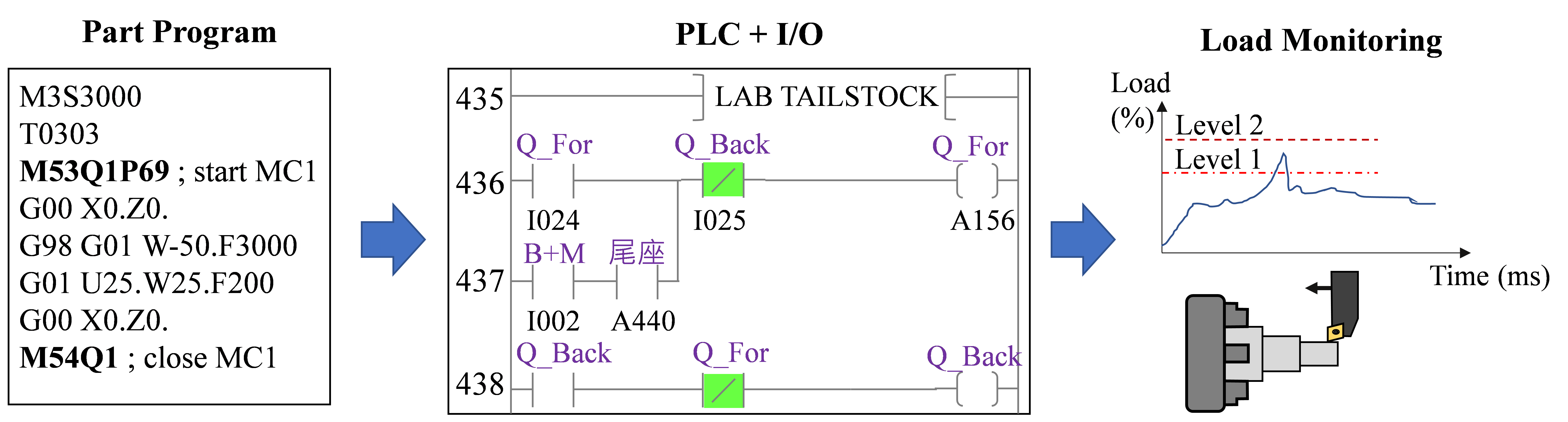

使用者撰寫加工程式來編輯刀具路徑,建立工件的外型特徵。負載監視器為整合加工程式的切削監控系統,使用者根據要監控的加工區段,撰寫啟用M碼,選擇監控頻道(monitoring channel)與監控軸向,並於結束監控時,撰寫關閉M碼。若執行監控時發現負載異常,可結合示波器進行軸向負載的波形量測,其切削負載監控軟體應用流程如圖1所示。PLC整合外部I/O,讓使用者透過I/O即可控制機能開關與模式切換,以避免修改加工程式。

圖1 切削扭矩監控應用流程

切削負載監控軟體提供的規格如下:

(1)啟用監控頻道M碼格式:M_Q_P_(O_),M碼接啟動指令或結束指令、Q碼指定監視器、P碼指定監控軸向、O碼啟用上下限機能。Q碼範圍為:1~16,共提供16監視器。P碼範圍為1~511,採位元方式選擇,最多可選擇6個伺服軸與3個主軸。O碼範圍為1~7,採位元方式選擇,包括:上限1、上限2、下限。若無設定O碼,預設為開啟上限1與上限2。

(2)關閉監控頻道M碼格式:M_Q_, M碼接關閉指令、Q碼指定監視器。

(3) 16個監控頻道。

(4)兩種使用模式:學習模式、監控模式。

(5)每一個監控頻道:

A.最多6個伺服軸、3個主軸。

B.兩個上限閥值、一個下限閥值。

C.警示功能:上限可選擇警告或警報,下限僅發布警報。

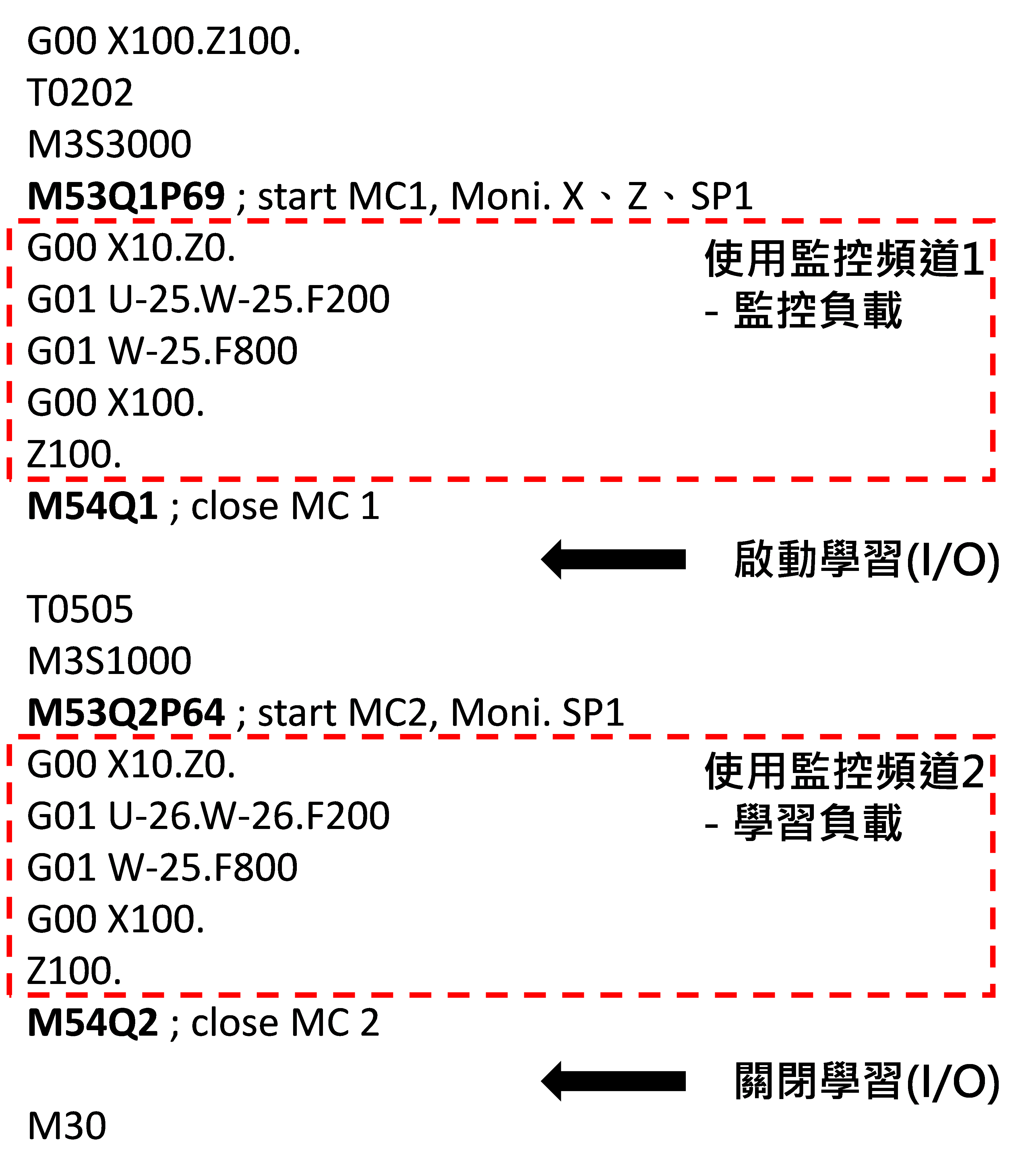

使用者根據使用需求設置監控頻道,範例如圖2所示,總共兩段加工程式碼,每一段程式碼使用不同的監控頻道,第一段加工碼使用2號刀,因無更換刀具而持續加工,讓系統進行刀具磨耗的監控,當負載超出設定閥值,則發布對應的警示。警告機能可輸出警告字串並於三色燈顯示警示燈號,讓系統持續加工;警報機能可輸出警報並強制停止加工。第二端加工碼使用5號刀,因更換刀具,需重新學習監控閥值,使用者可透過模式切換按鈕,啟用學習機能,系統會根據扭力極值與比例值設定監控閥值。使用者可透過監控模式下的監控閥值,監控刀具的磨耗情形。

圖2 加工程式中監控頻道選擇與模式切換

…本文未結束

更完整的內容 歡迎訂購 2023年3月號 480期

機械工業雜誌‧每期240元‧一年12期2400元

我要訂購