脈衝離散注入法及原子層沉積技術之半導體薄膜製程應用

摘要:半導體製程朝向微小線寬發展,使薄膜沉積技術亦往原子等級奈米堆疊邁進,並需達到高保形性、優良均勻度、以及深入孔隙結構等特質,成為薄膜披覆重要的製程能力。本文將介紹工研院機械所開發之鍍膜設備,以沉積原子層薄膜技術,搭配脈衝離散注入方法改善膜層披覆品質;在氧化鋁(Al2O3)鍍膜條件,於每循環沉積0.69 Å厚度之速率下達到不均勻度±2.3 %良好鍍膜效果,同時透過結構應力分析驗證薄膜特性適合應用在製程中,滿足先進半導體薄膜製造之產業應用規格。

Abstract : The development of semiconductor processes towards smaller linewidths has also led thin film deposition technology to advance towards atomic-level stacking. To achieve high shape retention, excellent uniformity, and deep pore structure, thin film coating has become an important process capability. This article will introduce the coating equipment developed by the Industrial Technology Research Institute (ITRI) Mechanical and Mechatronics Systems Research Labs(MMSL), which uses atomic layer deposition technology and pulse-discrete injection methods to improve film coating quality. Under the conditions of aluminum oxide (Al2O3) film deposition, a good coating effect with a non-uniformity of ±2.3% was achieved at a rate of 0.69 Å thickness per cycle. Structural stress analysis was also used to verify that the film characteristics are suitable for use in advanced semiconductor thin film manufacturing, meeting industry application specifications.

關鍵詞:脈衝離散注入法、原子層沉積、薄膜

Keywords : Pulsed discrete feed method, Atomic layer deposition, Thin film

前言

隨著半導體製程線寬縮小,薄膜披覆尺度細微化也成為技術重點,成熟製程之中常見的電漿輔助化學氣相沉積技術(Plasma-Enhanced Chemical Vapor Deposition, PECVD),已無法滿足極薄膜層沉積以及深入填孔鍍膜需求,因此原子層沉積技術(Atomic Layer Deposition, ALD)益顯重要。然而,相對於電漿輔助化學氣相沉積方法以動力學反應可達到較快鍍膜效果,原子層沉積技術主要依靠前驅物(Precursor)擴散達到化學官能基鍵結反應,較難透過流體動力學提升成膜,成為原子層沉積薄膜披覆速率不如電漿輔助化學氣相沉積技術的原因[1],因而影響半導體製程的產業應用效益,亟需採用新穎製程手法改善薄膜沉積速率。

為協助國內半導體製造業突破此一瓶頸,工研院機械所開發之複合多重模態薄膜沉積設備(獲得中華民國、美國、中國大陸專利),外觀如圖1,其具備原子層薄膜沉積能力,適宜測試脈衝離散注入法技術達到先進製程規格。本文簡介原子層沉積技術和脈衝離散注入方法之原理,接續以製程廣泛使用的氧化鋁材料,驗證應用脈衝離散注入方法後之薄膜原子層披覆能力,透過計算沉積時間和膜層厚度獲得優化鍍膜速率,並且量測樣品均勻度、薄膜光譜特性、表面特性、結構特性及應力特性等性質,確認導入脈衝離散注入法之原子層沉積技術,符合光電半導體量產製程需求。

圖1 機械所開發原子層薄膜沉積設備外觀

原子層沉積技術及脈衝離散注入法簡介

1. 原子層沉積技術簡介

原子層沉積技術屬於光電半導體製造業關鍵製程,相對其他成膜方法例如:物理氣相沉積(Physical Vapor Deposition, PVD)、化學氣相沉積(Chemical Vapor Deposition, CVD)等方式,其具有高緻密性、良好薄膜均勻性、高階梯覆蓋率、可在低溫下進行製程與原子級控制厚度等特點,使原子層沉積技術成為適合用於生產高品質薄膜的方法之一。

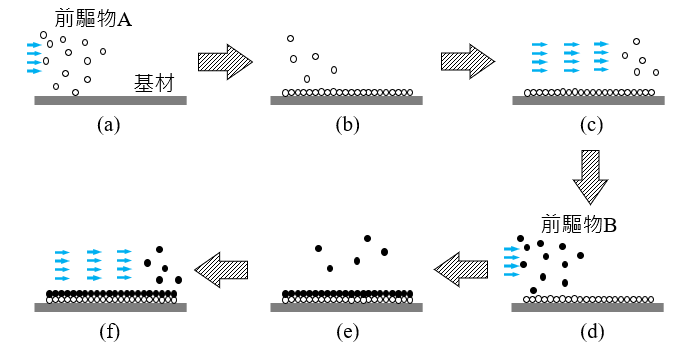

原子層沉積方法取決於前驅物(Precursor)化學活性,如圖2原子層技術薄膜沉積機制所示,其基本原理為:利用前驅物氣體或加熱後蒸氣所產生的脈衝(Pulse),將前驅物分子擴散至欲沉積的基材(Substrate)表面,此時會因為高反應性的前驅物與基材反應形成化學鍵結、或因基材表面溫度較低而冷卻附著,達到前驅物分子充分披覆,並與另一個前驅物之官能基反應形成一層穩定的薄膜。若沉積機制以單一膜層說明,所需至少兩種前驅物A及B,當前驅物A於基材表面飽和沉積、已無多餘空間可供附著時,導入氣流吹掃(Purge)殘餘前驅物A;接續通入前驅物B,使前驅物分子B的官能基與前驅物A官能基反應,形成穩定的鍵結(Bonding),多餘未反應的前驅物B及其他副產物,同樣以吹掃方式去除,如此便完成單一循環的原子層薄膜。重複上述步驟交互沉積前驅物於反應基材上,如此獲得逐層(Layer by Layer)成長的膜層。

因此在原子層沉積設備腔體幾何結構設計上,為使前驅物氣體分子最短時間內於製程腔體達到飽和,多朝扁平化空間發展,並搭配多向氣流場配置,可迅速將前驅物導入腔體、並在沉積完成後抽離多餘物質,提升原子層沉積方法的鍍膜效率[2]。

圖2 原子層技術薄膜沉積機制示意圖(a)前驅物A導入反應腔體;(b)前驅物A達到表面飽和吸附;

(c)吹掃除去多餘前驅物A;(d)前驅物B導入反應腔體並與前驅物A反應;

(e)表面反應達飽和狀態;(f)吹掃除去多餘前驅物B

2. 脈衝離散注入法(Discrete Feeding Method, DFM)簡介

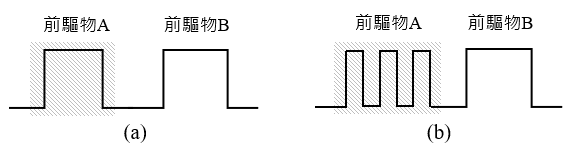

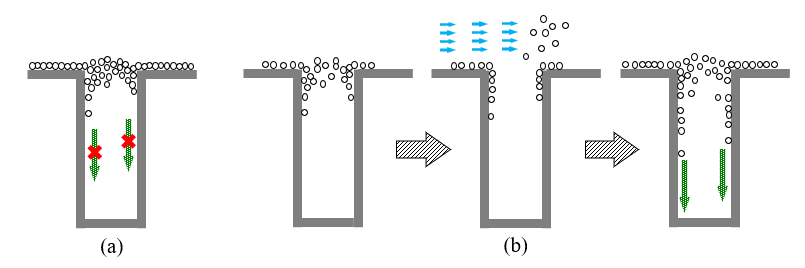

若將原本連續注入前驅物與吹掃的時間,切割(Cut-in)分成較小的時間區間,形成不連續(Discrete)離散方式多重循環沉積效果,便為脈衝離散注入法,基本概念示意圖如圖3,可藉此改善鍍膜性質,提高膜層緻密性與披覆選擇性。近年隨著半導體製程線寬縮小、相變化記憶體(Phase Change Memory, PCM)等元件製作需求,三維度垂直積體電路發展日趨重要[3],導入脈衝離散注入法助於提升高深寬比先進奈米薄膜製程能力。由於原子層沉積技術特性,是利用前驅物分子擴散至基材表面沉積,並使兩種不同前驅物以化學反應形成穩定薄膜,當單一循環通入之前驅物達到飽和狀態時,已沉積的前驅物分子若產生過度堆疊,將會產生空間位阻效應(Steric Hindrance Effect),屏蔽前驅物形成化學鍵結的配位基(Ligand),進而影響膜層品質;或在高深寬比縱深結構之中,孔隙結構洞口因過多前驅物而阻塞、妨礙後續前驅物分子擴散進入,皆為原子層薄膜成長製程方面的限制。若採用脈衝離散注入法,將一個完整步驟再分割成幾個較短的進料及吹掃步驟,透過不斷掃除,打開基材表面活性位點空隙(Voids),能在注入進料步驟中有效地填充前驅物分子,達到表面完全飽和覆蓋,並有效利用前驅物,改善前述原子層沉積技術的既有限制[4],減緩立體結構披覆所具有的位阻效應,提升原子層鍍膜應用性,如圖4示意。

圖3 脈衝離散注入法設定示意(a)未使用脈衝離散注入法製程;

(b)採用脈衝離散注入法之前驅物間隔通入方式

圖4 採用脈衝離散注入法提升填孔能力(a)未使用脈衝離散注入法,前驅物一次集中於洞口阻礙深入孔隙;(b)採用脈衝離散注入法,於兩次注入前驅物的間隔適時吹掃阻塞洞口的物質,利於後續前驅物深入孔隙之中

實驗條件和成果

1.原子層沉積技術搭配脈衝離散注入法獲得氧化鋁薄膜

氧化鋁薄膜由於其光學、化學以及電學特性,成為廣泛使用於半導體光電製程中的材料。氧化鋁薄膜常應用在光電元件封裝[5],氣體的擴散阻擋層[6],光電電極表面披覆之柵極介電層[7],本文以氧化鋁作為實驗測試材料,由原子層沉積技術導入脈衝離散注入法獲得薄膜。其前驅物採用三甲基鋁(Trimethylaluminum, TMAl)及水,三甲基鋁化學活性大,當沉積於基材表面後與水分子反應形成化性穩定的氧化鋁薄膜,因此脈衝離散注入法將會切分三甲基鋁進料步驟,使三甲基鋁前驅物分子飽和披覆在基材表面,避免配位基受到遮蔽而影響後續與水分子反應;而水分子維持單一連續進料,和三甲基鋁完全反應,整體脈衝離散注料如圖3(b)示意。

…本文未結束

更完整的內容 歡迎訂購 2023年6月號 483期

機械工業雜誌‧每期240元‧一年12期2400元

我要訂購