異質設備多機同動與協作控制技術

摘要:在自動化產業中,控制器的功能整合為快速導入產線的關鍵組件之一,一般工廠內包含多種非開放式的異質設備,受限於其中的軟硬體限制,在整合上往往需耗費大量時間和專業人力資源來進行介面設計和程式編寫。本文針對產線的需求,開發一種基於多種通訊技術的介面整合,實現具模組化的軟硬整合技術,此技術完成了設備間的高效同步通訊和協作,並搭配人工智慧演算法的手段解決傳統無法自動化的流程,大幅降低自動化的門檻,同時增加生產效率和整體穩定性。本文透過實際的橡膠產線驗證,建立具自動化的生產流程。

Abstract:In automotive industry, the integration of controller functions is one of the key components for the rapid deployment of production lines. Typically, factory contains a variety of non-open heterogeneous equipment, which is limited by software and hardware constraints. Therefore, integrating such equipment often requires a significant amount of time and professional resources to design interfaces and program code. This article aims to develop an interface integration technology based on multiple communication technologies to meet the needs of production lines. This technology achieves modular software and hardware integration, enabling efficient synchronous communication and collaboration between equipment, and is complemented by AI algorithms to automate processes that were previously impossible to automate. This significantly lowers the barrier to automation and increases production efficiency and overall stability. The article is validated through an actual rubber production line, establishing a fully automated process.

關鍵詞:自動化、控制器、人工智慧

Keywords:Automated, Controller, AI

前言

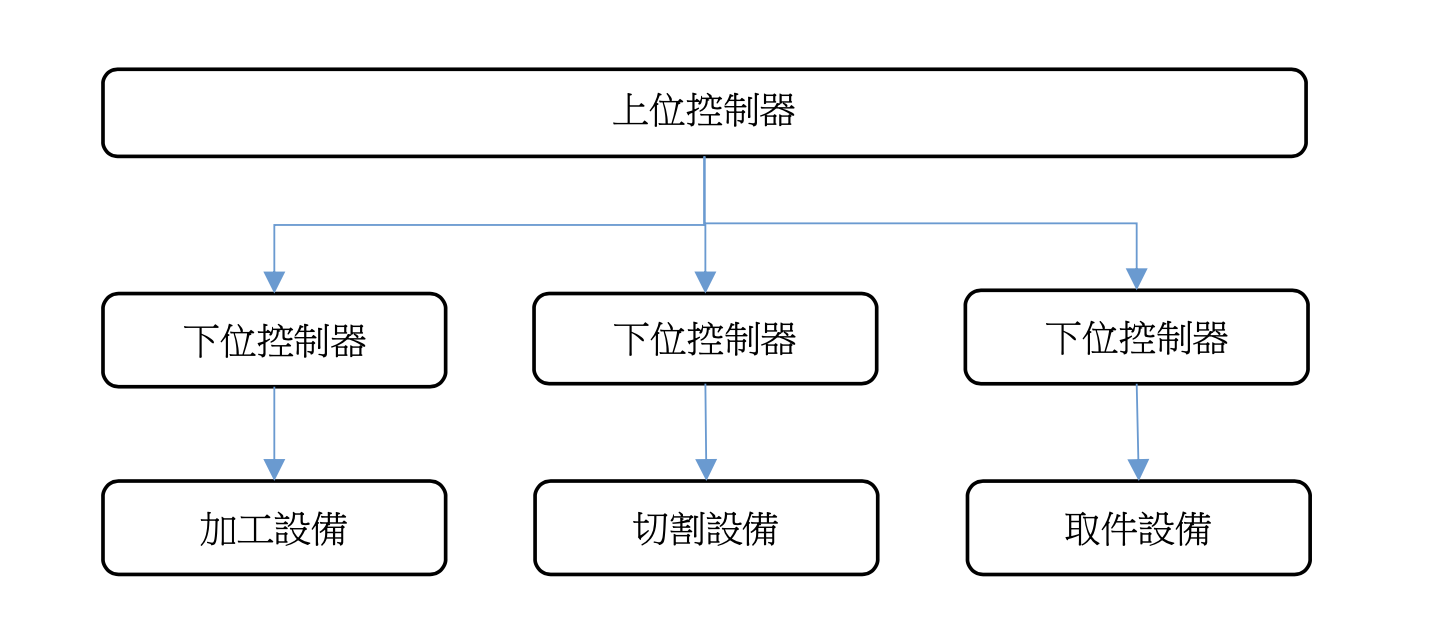

現代化工廠內,使用機械手臂與多種異質設備已經相當普遍,機械手臂擁有相當程度的精準度與耐用性,能夠模仿人類的手臂功能,避免人們暴露在危險工作環境中,而異質設備則是對應到特定產業的專用機或是多種產業的通用機,其種類、功能、規格、型號也相對複雜,因此以往在傳統產線升級到現代化的自動產線上會遇到許多困難與瓶頸,尤其在新舊設備之間的通訊整合,以及在機械手臂與設備之間的協作規劃這兩大問題上。在傳統加工廠內,有許多舊式類比機台缺乏對外通訊的數位介面,或是舊式數位機台缺乏對外的標準工業通訊界面,以及設備供應商沒有提供相關的通訊手冊跟營運狀況而導致聯繫困難,而受限於原有廠內佈局以及業者的成本回收規劃,更換全新設備往往是不切實際的,因此基於現有設備進行軟體與硬體的客製化擴充是必要且必須的作法。在過往產線的協作規劃上,皆是以站為單位,並使用輸送設備協助傳送工件至不同工作站,讓單隻機械手臂或是設備完成工件加工程序,於” 機器人「脫單」進入「多機協作」時代”[1]文中提到,為了從過往的單機自動化,邁向多機協作的自動化,機器人也從脈衝控制到總線控制,從一台控制器只能控制一台機器人到一台控制器可以控制多台機器人,運動控制方式的變化,使得「多機協作」成為可能,運動控制「總線時代」的來臨意味著機器人即將進入到「多機協作」層面。不論是機械手臂或是異質設備,其兩者在應用層次上皆具有「多機協作」與「多機分工(多工序)」的概念差異:「多機分工」就是機器間約定好,誰執行工序一,誰執行工序二;而「多機協作」是強調機器之間的任務分配和協同,能夠避免一台機器罷工引發的全線癱瘓。為了解決新舊設備之整合以及異質設備多機協作之問題,經濟部技術處整合台灣多個法人資源,包含工研院、資策會等,發展「異質網路整合」與「機器人/設備介面標準及驗證標準」等項目,建立異質網路與機器手臂的統一標準,使工廠內舊有設備可以基於異質網路上進行多機協作生產,並將生產過程中的資料上傳到工廠營運管制系統(Manufacturing Execution System, MES)進行管理[2],實現全自動化工廠的最後一哩路,而對於設備供應商使用標準介面的推動則是需要多方不斷的努力與推動,才能達到真正異質設備多機協作的成效。本研究目標為建立一種可快速將廠內的異質設備進行整合協作的軟硬體控制架構來實現全自動化的生產,此架構基於一個智慧控制器為核心,並定義其為上位控制器,功能類似於大腦可進行複雜且難度較高的演算法,產出對應的協作整合命令給四肢進行控制,再透過乙太網路或標準物理通訊界面與其它異質設備的內部控制器相連,對於設備的內部控制器則將其定義為下位控制器,主要在進行具即時性的控制而不由上位控制器干涉內部的行為,如圖1所示,最後基於此架構上建立具模組化的多機協作與智慧感測的功能,讓產線建置人員不需花費過多時間研究與開發細部功能,降低產線建置時間與研發上的成本,使用通過測試的模組可提升整線上的穩定性,在系統驗證上將會以傳統橡膠生產加工為例進行系統建置。本文分成三個部分,第一部分為模組化多功能軟體架構,介紹如何實現快速導入產線的模組化方法,並針對內部功能分類進行說明,第二部分為異質設備多機協同作業控制,說明多機控制的策略與方法,第三部分為智慧感測功能,利用既有人工智慧演算模型實現自動化的必要功能,最後是場域驗證,以橡膠生產加工為例進行本文所開發的控制器建置。

圖1 異質設備多機同動與協作架構以橡膠生產線為例

模組化多功能軟體架構

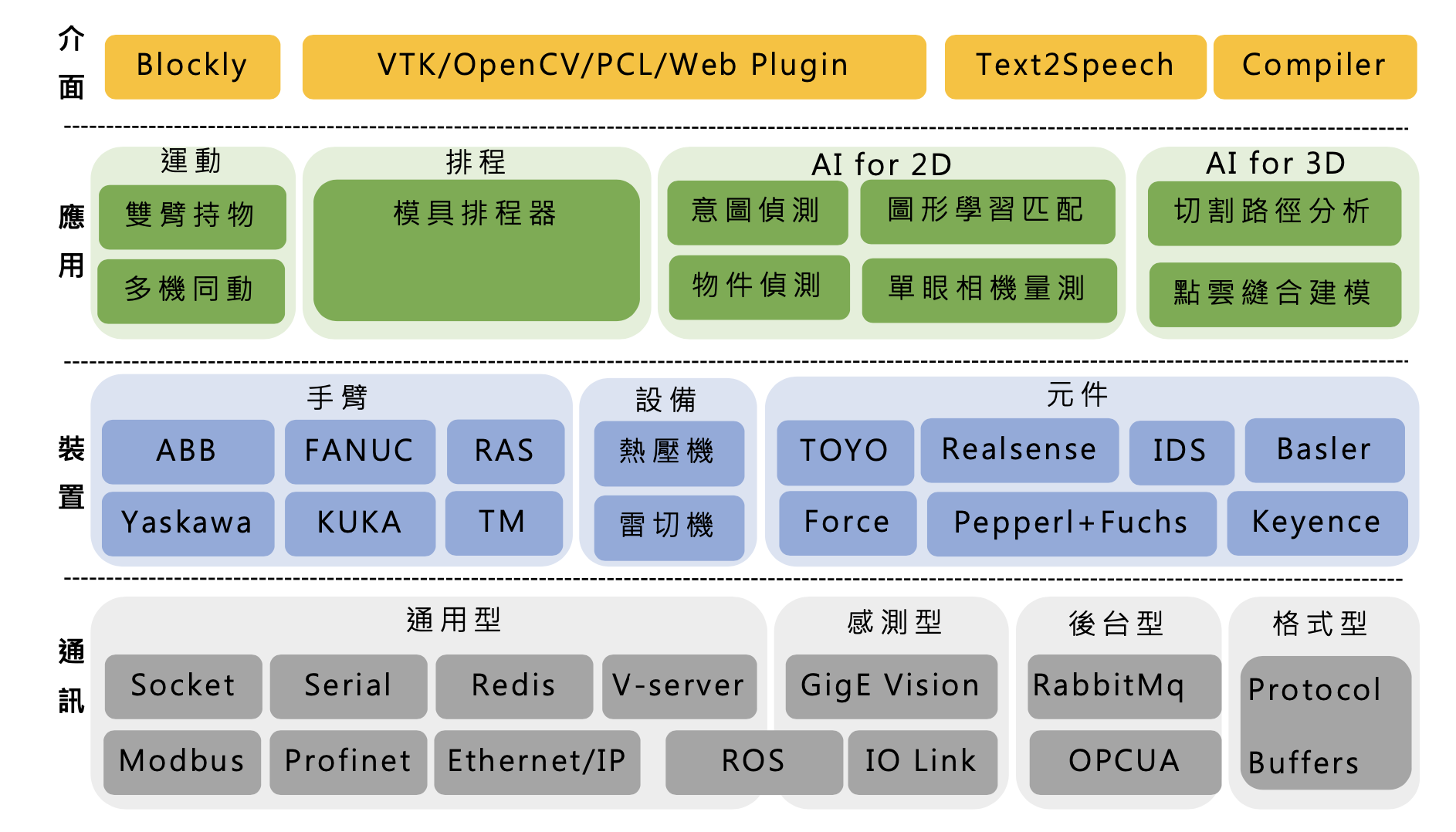

傳統加工廠在自動化的建置過程中,會遇到許多難以自動化的製程,這些都需要仰賴許多實務經驗以及相關的演算法基礎,因此本文將產線常用的功能模組,依據其定位劃分為通訊、裝置、應用、介面之四大層級,如圖2所示,由底層功能模組堆疊至上層功能模組,實現完整的軟體功能架構 並取其名為連結操作系統,以下簡稱RCC(Robot Centralization Controller),能作為聯繫與協調各種異質設備的智慧控制器,依照建置需求選用對應的模組來實現快速自動化建置的功效,以下分別介紹說明各個層級之模組用途。

圖2 模組化軟體架構(RCC)

通訊層

做為整個軟體架構的基礎,其中再依據通訊設備的類型劃分為通用型、感測型、後台型與格式型,在此針對幾種常用方式進行說明如下。

Socket建立為一般常見的通訊方式,並選擇以TCP或UDP作為協定來自定義其通訊內容,甚至依照需求會再以遠端程序呼叫(Remote Procedure Call, RPC)的協議方式建立較為謹慎的通訊方法,包含四個步驟,其一為客戶端(Client)向服務器(Server)發送請求消息,並指定要調用的遠端過程(Remote Procedure),其二為客戶端將請求參數傳送到服務器,其三為服務器執行遠端過程並將結果返回到客戶端,其四為客戶端接收到回應結果,完成一個標準的通訊請求。Serial串列通訊方式主要提供RS232與RS485兩種標準協定,RS232是一種點對點通訊,通常用於短距離通信,且只能在兩個設備之間進行,RS485是一種多點通訊,即多個設備可以在同一個總線上進行傳輸,通常用於連接具有較長距離和高噪聲環境的設備,對於一些較老舊的設備或是感測器尚存有此兩種通訊方式,對於產線來說是必要且常見的功能。Redis是一種基於高效快速的資料庫系統而實現的協定,支援多種資料結構,例如字符串、數組、列表、集合、哈希表等,並可以進行快速的查詢、排序、過濾和統計等操作,它的設計目標是提供一個高效的快取和資料存儲解決方案,並且可以輕鬆擴展以應對高流量和大量資料的應用場景,主要用於強調即時性且資料種類種眾多的設備,少部分機械手臂有採用此種方案進行控制。V-Server主要用於熱壓機的通訊協定,由日本富士電機/HAKKO所開發,以乙太網路的方式通過HMI進行PLC的記憶體控制與讀取,強調通訊的即時性,在熱壓機的設備多數採用此種方案。Modbus、Profinet與Ethernet/IP皆為標準的工業通訊協定,在現今世代出產的機械手臂或是多種異質設備機多數皆支援其中一種協定,也是常見的通訊方式,本文針對其功能進行API的介面統一化以方便使用者隨時修改使用。ROS屬於開源型機器人次級作業系統,提供了眾多的演算法、各家廠牌設備與感測器的驅動與通訊方式、人機介面與紀錄器模組等實用功能,然而因其開源屬性的關係,在一些效能與介面的部分較難適用於自動化產線,因此本研究整合ROS第一代的四種通訊,包含Topic、Service、Parameter Service與Actionlib,其目的是為了方便使用者能在初期時進行設備的驗證而省去導入的時間。GigE Vision為近代高性能工業相機的標準協定,包含了硬體的規格和軟體控制通訊協議,使用乙太網路作為物理傳輸界面,於工廠內較能進行較長線路的布局,並降低重型電機所造成的訊號干擾。IO Link是第一個國際標準化的IO技術International Electrotechnical Commission, IEC, 61131-9,用於與感測器以及促動器進行通訊。系統組件是一個IO-Link主站與一個IO-Link設備:一個感測器、一個促動器或二者的結合RabbitMq[3]與OPCUA[4](Open Platform Communications Unified Architecture)皆常用於工業自動化內製造執行系統(MES)中的資料交換,可以在不同的硬體和軟體平台之間進行通訊,並支援跨不同的裝置、網路和供應商之間的資料交換,而在資料格上則提供Protocol Buffers使用。

裝置層

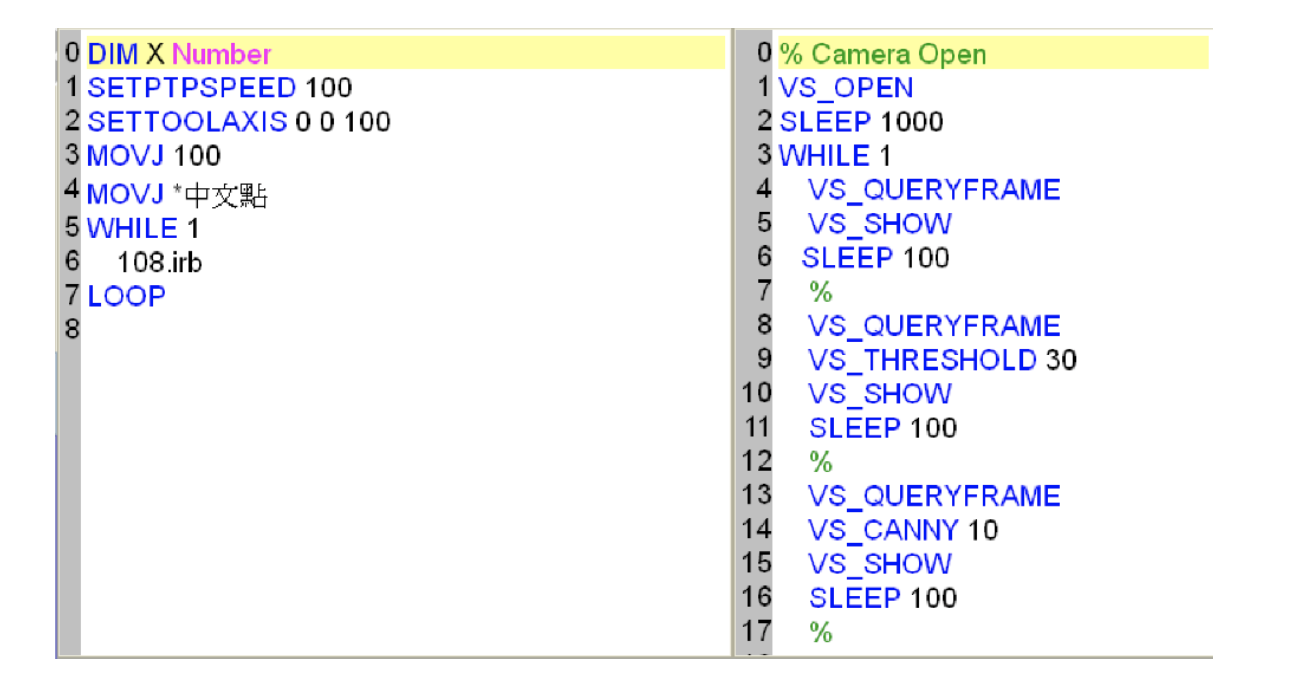

基於多種通訊層所建立的標準介面,即可實現手臂、設備與元件類的裝置操控,然而對於硬體介面,尚需有對應之介面才可實現,本研究針對市面上常見工業型手臂進行統一介面設計,分別為ABB(IRC5)、FANUC(R-30iB)、YASKAWA(YRC1000)、KUKA(KR C4)、TM(TM5-700)、ITRI(EMIO)等多家手臂進行外部通訊的介面統一,使用自行開發之語法RAS,如圖3所示,而在專用機設備上也以此語法作為介面,以利中心化的系統整合。

圖3 使用RAS語法統一各家廠牌手臂

應用層

此層主要有生產線常用的設備運動、生產排程與針對特殊需求使用的AI辨識算法,包含2D影像辨識與3D點雲建模兩種,並基於通訊層與裝置層上進行實體設備的搭配,目的在減少建置人員針對演算法開發的時間。

介面層

主要針對業主需求可以快速客製化人機介面,包含積木式的簡易拖拉程式介面以及可自行定義的編譯器可自訂程式語法,以及各種2D影像與3D點雲的顯示套件可以直接展示感測器內容,還有文字轉語音功能可進行語音重點提示,最終目的也是為減開發時間而快速地引用此模組。

…本文未結束

更完整的內容 歡迎訂購 2023年8月號 485期

機械工業雜誌‧每期240元‧一年12期2400元

我要訂購