五軸工具機旋轉軸幾何誤差補償與切削驗證

摘要:本文探討了五軸工具機旋轉軸幾何誤差量測補償在現代製造業中的重要性,並透過實際切削的方式驗證量測系統的準確性。然而,五軸工具機的旋轉軸由於結構複雜,容易產生各種幾何誤差,這些誤差會影響加工精度和表面品質。為解決這一問題,幾何誤差量測補償技術應運而生,通過測量旋轉軸幾何誤差並建立數學模型,實現誤差補償,提高加工精度。然而,幾何誤差補償的有效性需要通過切削驗證來確認,實際切削為確保補償效果的重要步驟。本文參考ISO10791-7 相關ISO 國際標準,實際執行切削驗證,並驗證補償後的工具機能否達到預期的加工精度,本文的研究將有助於推動五軸工具機在製造業的應用水平,推進製造技術的進步與創新。

Abstract:This article delves into the importance of measuring and compensating geometric errors in the rotaryaxes of five-axis machine tools within the context of contemporary manufacturing. The accuracy of the proposed measurement system is validated through machining processes. As manufacturing technology continuously advances, five-axis machine tools have become pivotal elements in high-precision and high-efficiency manufacturing. However, the intricate structure of the rotary axes in these machines makes them susceptible to various geometric errors, which can detrimentally impact machining precision and surface quality. To address this issue, the field of geometric error measurement and compensation technology has emerged. This involves the assessment of geometric errors in rotary axes, the formulation of mathematical models, and the implementation of error compensation to enhance machining precision. Nonetheless, the effectiveness of geometric error compensation requires validation through cutting verification—a procedure involving actual cutting to verify the efficacy of the compensation. Cutting verification entails applying the compensated machine tool to real cutting operations to assess the practical benefits of the compensation. By conducting cutting verification through practical machining and adhering to the ISO 10791-7, the stability and reliability of the compensation system are assured.This process ascertains whether the machine tool, post-compensation, achieves the desired machining accuracy.The findings of this study are anticipated to propel the application of five-axis machine tools in manufacturing, fostering advancements and innovation in manufacturing technology.

關鍵詞:旋轉軸、幾何誤差、五軸工具機

Keywords:Rotary axis, Geometric errors, Five-axis machine tools

前言

近年來,隨著製造業的持續發展和產品多樣化的需求增加,五軸工具機作為先進的加工設備,廣泛應用於航太、汽車、醫療設備、模具製造等領域。其獨特的多軸同步運動能力,可以實現更加靈活、高效的加工。對於複雜的曲面、曲線等幾何形狀零件,五軸工具機能夠以多個角度進行切削,大大簡化了加工過程,並提高了加工質量,並且由於五軸工具機的多軸同時運動特性,使得在一次裝夾的情況下可以完成更多面的加工,減少了工件在機床上的裝卸次數,提高了生產效率,且由於五軸工具機的多軸同時運動能力可以實現更加靈活的切削路徑,減少了刀具與工件之間的空轉時間,減少了切削時間和切削損耗,從而節約了切削材料和工時成本。這對於大量生產和高質量加工的需求非常重要。綜合以上幾點,五軸工具機的重要性在於提供了高效率、高精度、高靈活性的加工解決方案,滿足了現代製造業對於多樣化、高精度和高效率加工的需求。它在提高產品質量、降低生產成本、提高生產效率和增強市場競爭力方面發揮著不可替代的作用。五軸工具機在實際加工過程中面臨著各種挑戰。

其中一個主要的挑戰就是旋轉軸的幾何誤差。根據E. K. Kline 等人的研究成果[1, 2],機台的幾何誤差佔機台總誤差的約30%,而機床的靜態誤差佔總誤差的45%-65%。可見,機台的幾何誤差在精密加工領域扮演著舉足輕重的角色。尤其對於五軸數控工具機而言,由於其相對於傳統三軸數控工具機擁有更多零部件,其加工精度往往受限於五軸工具機線性軸與旋轉軸的幾何精度以及組配精度。且由於五軸工具機的結構複雜,相較於其他零部件而言,旋轉軸的設計和製造難度相當大,加之材料特性和熱應力等因素的影響,旋轉軸可能會產生徑向誤差、軸向誤差與定位誤差等幾何誤差。在過去的文獻中發現,旋轉軸幾何誤差對於五軸工具機的加工精度具有巨大的影響,

因此,旋轉軸的製造與組裝品質尤其重要。目前國際上針對電腦數值控制工具機旋轉軸幾何誤差,已訂定有相關國際標準,用以定義誤差與精度檢測。根據旋轉軸幾何誤差成因進行分類,可將旋轉軸幾何誤差分為兩大類,運動誤差 (positiondependent

geometric errors, PDGEs) 與位置誤差(position-independent geometric errors, PIGEs)。在ISO 230-7 規範中明確定義了旋轉軸的誤差,其中五軸工具機任一旋轉軸具有兩個方向的平移誤差與兩個方向的轉動誤差。該規範中還明確指出旋轉軸之組裝品質是影響五軸工具機精度表現的重要因素[3]。

目前,ISO 10791-1 正在修訂ISO TC39/SC2 版本中,制定相關定義與量測工具,並提及旋轉軸在半靜態與未負載的情況下,傳統校準平移誤差與轉動誤差的方法[4]。這些誤差將對加工精度和表面品質產生不利影響,特別是對於高精度和高質量要求的零件,誤差問題更加突出。進一步影響工件的幾何形狀和尺寸準確性,加工出來的產品可能會偏離設計要求,從而影響其性能和功能。解決旋轉軸幾何誤差的問題是五軸工具機加工中的重要課題。

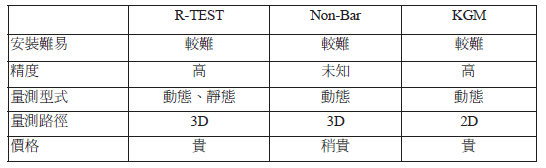

然而,相較於線性軸幾何誤差,針對旋轉軸幾何誤差量測的文獻資料相對不足,但對於五軸工具機加工精度而言,旋轉軸的組裝誤差亦尤其重要。早年部分學者專家曾使用雙球桿系統(double ball bar) 進行旋轉軸的組裝誤差量測[5,6],然而,雙球桿系統僅在球桿軸線上具有較高的量測靈敏度,因此使用其量測旋轉軸組裝誤差,需經多次安裝與量測,難以達到自動化和高效率的量測目標。近年來,更常見的是使用R-TEST量測系統[7, 8],作為量測旋轉軸位置誤差的工具。然而,R-TEST量測系統的安裝架設十分困難,需要經驗豐富的操作人員進行量測。相關五軸數控工具機量測儀器比較詳見表1。

表 1 五軸數值控制工具機的量測儀器比較表

近年來,隨著自動化線上量測技術的蓬勃發展,測頭製造商紛紛推出價格實惠的高精度測頭,例如RENISHAW 與BLUM。基於上述趨勢,本研究團隊過去亦針對五軸數值控制工具機雙旋轉軸位置誤差,開發一套高效率、高精度的雙旋轉軸位置誤差量測系統。相較於目前市售的五軸數控工具機量測設備,該量測系統具有安裝容易、高效率以及自動化量測等優勢。然而,切削驗證是驗證量測系統準確度的重要工作,也是解決旋轉軸幾何誤差的重要手段。通過實際切削驗證,可以驗證補償後的工具機能否滿足預期的加工要求。切削驗證結果將有助於確保補償系統的穩定性和可靠性,進一步提高五軸工具機在高精度加工領域的應用能力。本文除了將介紹五軸工具機旋轉軸幾何誤差的產生原因和影響,亦將深入探討藉由本團隊所發展量測系統之量測準確性,包括測量與數學建

模、補償算法以及補償控制等。同時,我們將著重關注切削驗證的結果,通過對補償效果進行切削測試和分析,確保誤差補償的穩定性和可靠性,從而更好地滿足對高精度加工的需求。最後,本團隊期望通過本文的探討,進一步提升讀者對五軸工具機旋轉軸幾何誤差補償和切削驗證相關技術的理解,促進這些技術在實際應用中的推廣和應用,推動工具機製造業的不斷發展和進步。

旋轉軸幾何誤差補償與切削驗證之研究

1. 雙旋轉軸位置誤差定義

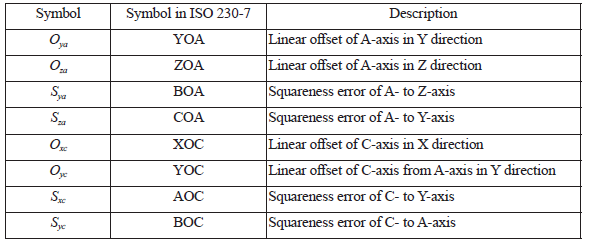

依據國際規範ISO 230-7 以及日本學者Inasaki 等人的研究報告[9, 10],本研究旨在量測的雙旋轉軸位置定義如表2所示。以C 旋轉軸為例,由於旋轉軸溫升、磨耗等因素,導致旋轉軸的平均線位置不固定,進而產生X 與Y 方向的位置誤差,ISO 規範中將其稱為XOC 與YOC。此外,該旋轉軸還會存在於X 和Y 兩個方向上的轉動誤差,規範中將其記為AOC 與BOC。

表 2 雙旋轉軸 8 個位置誤差 [10]

2. 量測流程

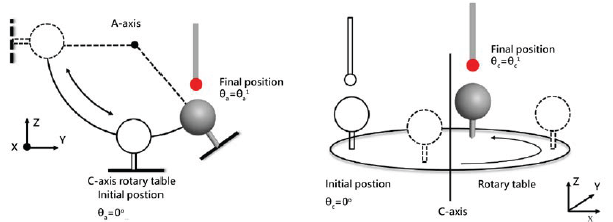

根據最新的ISO/DIS 10791-6 規範,本研究旨在量測五軸數控工具機的雙旋轉軸位置誤差。為了實現量測目標,我們設計了兩種量測路徑:路徑( 一) 和路徑( 二)。在路徑( 一) 中,我們將C 軸固定於0 度位置,僅旋轉A 軸,使校正球於YZ 平面上運動,同時

驅動X、Y、Z 軸。我們使用測頭來量測不同位置下校正球的位置,並記錄其機械座標位置。這些測量數據將提供給量測軟體,用於計算旋轉軸的組裝誤差。而在路徑( 二) 中,我們將A 軸固定於0 度,僅旋轉C 軸,同樣使用測頭量測不同C軸角度下的測球位置,如圖2 所示。在本文中,我們將使用安裝於主軸鼻端的觸發式測頭,來探測安裝於C 軸旋轉軸平台上的標準校正球。我們將在欲量測的各個姿態下,驅動五軸數控工具機的三個線性軸,使觸發式測頭從五個不同的方向(±x,±y 和-z 方向)接近標準校正球。在接觸標準校正球後,觸發式測頭會實際量測其機械座標位置。為了提高測量精度,根據探針供應商提供的建議,我們將在每次量測過程中進行兩次量測。通過這樣的方式,我們能夠獲得更準確的機械座標位置數據。藉由軟體計算,我們能夠得到實際標準校正球的機械座標位置,並將其記錄下來。這樣的量測方式將有助於我們獲得關鍵的量測數據,進而進行雙旋轉軸位置誤差的計算和補償。

圖 1 量測路徑 (a)量測路徑 ( 一 ) 與 (b) 量測路徑 ( 二 )

…本文未結束

更完整的內容 歡迎訂購 2023年10月號 487期

機械工業雜誌‧每期240元‧一年12期2400元

我要訂購