碳化矽 (SiC) 之雷射切片技術

摘要:碳化矽具高能隙值、高硬度、高熱傳導性及耐高溫等特性,在高溫、高壓、高頻等條件下均有優異

的性能表現,已被廣泛應用於能源、電力、電子及汽車等領域。碳化矽極高之硬度為目前碳化矽基板的製

造瓶頸,業者採用鑽石線切割不僅材料損失大 (350 μm 的基板約損失 260 μm) 且切割速度緩慢 (6 吋約 144

mins/ 片 ),使得基板製造為當前碳化矽功率模組產品中,占比最大的成本來源 ( 約 50%)。本文將介紹碳

化矽晶錠分切成晶圓之雷射切片技術,闡述雷射改質碳化矽機制並開發低料損及高品質之碳化矽雷射切

片生產系統,為碳化矽基板之取得提供一高效、高速及低成本之解決方案,期待能提供全球業者獲得碳

化矽基板之先進技術。

Abstract:Silicon carbide (SiC) shows outstanding characteristics, including high energy bandgap, exceptional hardness, excellent thermal conductivity and high-temperature resistance. It demonstrates superior performance under conditions of high temperature, high pressure and high frequency, making it widely applicable in the fields of energy, power, electronics and automotive industries. The exceptionally high hardness of SiC has posed a bottleneck in the manufacture of SiC substrates. Currently, the approach employs diamond wire cutting, which results in substantial material loss (260 μm loss for a 350 μm substrate) and slow cutting speed (144 minutes per wafer for a 6-inch wafer). This process accounts for the largest portion of costs (50%) in SiC power module production. Therefore, this article will introduce SiC laser slicing technology, from SiC ingots to SiC wafers,elucidate the laser modification mechanism for SiC and develop a low-material-loss, high-quality SiC laser slicing production system. This system aims to provide an efficient, high-speed and cost-effective solution for obtainingSiC substrates, offering advanced technology for global company seeking SiC substrate.

關鍵詞:碳化矽、雷射改質、超快雷射切片技術

Keywords:Silicon carbide (SiC), Laser modification , Ultrafast laser slicing technique

前言

第三代半導體碳化矽 (SiC) 具高能隙值、高熱傳導效率、高崩潰電場及高熔點等性質,適用於高溫、高電壓、高頻等領域,根據 Yole 於 2021年之調查顯示:碳化矽於功率元件的市場產值未來 會 年 年 提 升, 從 2022 年 的 12 億美金增加到2025 年的 23 億美金,顯示碳化矽之發展潛力及價值。碳化矽具極高的硬度 ( 莫氏硬度為 9.3-9.5) 及極慢的長晶速度 (0.7 cm/ 天 ),碳化矽基板的取得就顯得不易與珍貴,目前最成熟之碳化矽基板取得技術為鑽石線切割法 (Wire Electrical DischargeMachining, WEDM),鑽石線切割法將碳化矽晶錠(Ingot) 分切成晶圓 (Wafer) 時,高速抖動的線鋸和高硬度的碳化矽交互作用後,容易造成線鋸的損壞及大量的材料損失 ( 約為 80-90%);此外,碳化矽表面容易受損並產生深淺不一之線痕,甚至有產生崩邊 (Chipping) 的風險,增加後續製程 ( 研磨、機械拋光和化學拋光 ) 的時間,大幅提升碳化矽晶圓之製造成本。為了達到高品質、低料損碳化矽之基板切片並降低後續平坦化製程的成本,減少切片時對晶圓造成的損傷及材料的損失為當務之急。相較於鑽石線切割法 (WEDM),雷射加工具有許多優點,如:不產生機械應力,非接觸式加工等,以完成高品質及高精度之加工;隨著雷射脈衝寬度的縮小,雷射對材料所引起之熱影響區 (Heat affect zone, HAZ) 也會減少,而脈衝寬度為皮秒 (ps) 或飛秒 (fs) 等級之超快雷射幾乎沒有熱影響區,因此又稱為「冷加工」,透過減少雷射與材料之互作用時間,可有效避免熱累積效應對材料造成的損傷,目前超快雷射已經廣泛運用於相當多的領域並提供一高精度、高品質及低熱效應之加工方法。

近年有諸多國際廠商投入碳化矽基板分切技術的開發,如:日商 DISCO 發展碳化矽之雷射隱形切割技術 (Laser stealth dicing technology, SD)、德商 Siltectra 建立碳化矽之液態氮冷裂切片技術等,由於目前市場上並無販售碳化矽之雷射切片機台或模組,因此本文將結合超快雷射及超音波裂片製程,探討雷射改質碳化矽之機制並建立低料損及高品質之碳化矽基板切片系統,旨於提供產業界一快速獲得高品質碳化矽基板之替代方案,針對關鍵技術與設備國產自主化提供貢獻,預期成為國內外碳化矽基板切片設備之先驅。

半導體材料演進與碳化矽之未來發展

隨著半導體技術日新月異地發展,不同世代的半導體材料,其製程技術、性能及應用均有很大的差異,目前的半導體材料中,主要可分為三個世代。第一代半導體使用矽 (Si)、鍺 (Ge) 等材料,這類材料的能隙較小,容易在絕緣和導電之間變化,其應用大多屬於邏輯 IC;第二代半導體為三五族化合物半導體,如:砷化鎵 (GaAs)、磷化銦 (InP) 等,其優點為高速、高能及高頻,主要

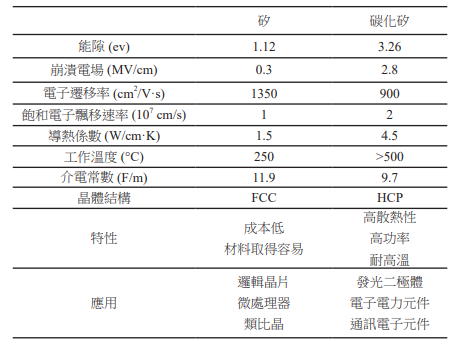

用於功率放大器 (PA)、手機及高頻等領域。近年來,碳排放成為國際上逐漸重視之議題,電動車已成為發展趨勢;以矽為基底之元件對於高電壓與高電流之功率模組將出現瓶頸,因此,新材料的導入是業界廠商致力的目標,第三代半導體包括碳化矽 (SiC) 及氮化鎵 (GaN),如表 1 所示,碳化矽具高能隙、崩潰電場、導熱係數、耐高溫等特點,適用於高溫、高壓、高頻等領域;相較於矽,碳化矽之長晶門檻極高、長晶速度極慢,造就其不斐之價格如表 2,整體而言,碳化矽雖然在高功率及高頻擁有優異的性質及應用,但價格極其昂貴,有效地運用碳化矽晶片就顯得非常重要。

因應 2050 年全球淨零碳排目標,電動車將成為各車廠發展主軸,根據德商英飛凌 (Infineon) 預測:至 2030 年,各類型電動汽車於整個市場中的滲透率將超過 60%;同時,於近 5 年內,將有超過 50% 的車輛將完全或部分電動化。因此,第三代半導體材料在市場的影響力會越來越大,由於碳化矽之材料特性,使其成為功率元件與高頻基板之首選;相較於矽來說,碳化矽功率元件具小型化、低損耗、散熱效率佳等優點,於車用逆變器、車載充電器 (OBC) 和直流 - 直流 (DC-DC) 轉換器等驅動系統中極具重要性,提供電力供應、電力轉換與車輛電力管理等功能,將大幅帶動碳化矽用於車用功率元件之需求與發展。

表 1 矽與碳化矽之料性質比較

表 2 矽與碳化矽之長晶溫度、長晶速率及價格之比較

碳化矽雷射切片技術及作用機制

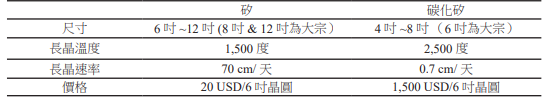

碳化矽之能隙值為 3.23 eV,不同波長超快雷射之光子能量介於 1.16~3.62 eV 之間,電子從價帶躍遷到導帶大約需要吸收 0.8~ 3 個光子,因此,碳化矽之改質主要是由多光子激發後的躍遷加上碳化矽內部微爆炸所致 [1]。高能量之超快雷射容易引起碳化矽內部矽的膨脹,從而降低其分離強度 [2-3];此外,超快雷射還可以以非常小之熱影響區來增加碳化矽內部縱向及橫向的改質程度 [1,4],因此,選用合適之雷射進行碳化矽內部改質是重要的。碳化矽之雷射切片流程如圖 1 所示,以超快雷射搭配聚焦鏡組將雷射光點聚焦於碳化矽之晶錠內部,當碳化矽接收到超快雷射之高能量後,會產生晶格膨脹而生成微裂紋 [3],因裂紋之生成與碳化矽鏈結之弱化,透過超音波給予一外力即可分離碳化矽晶圓,達高品質、高產速及低料損之切片目的。

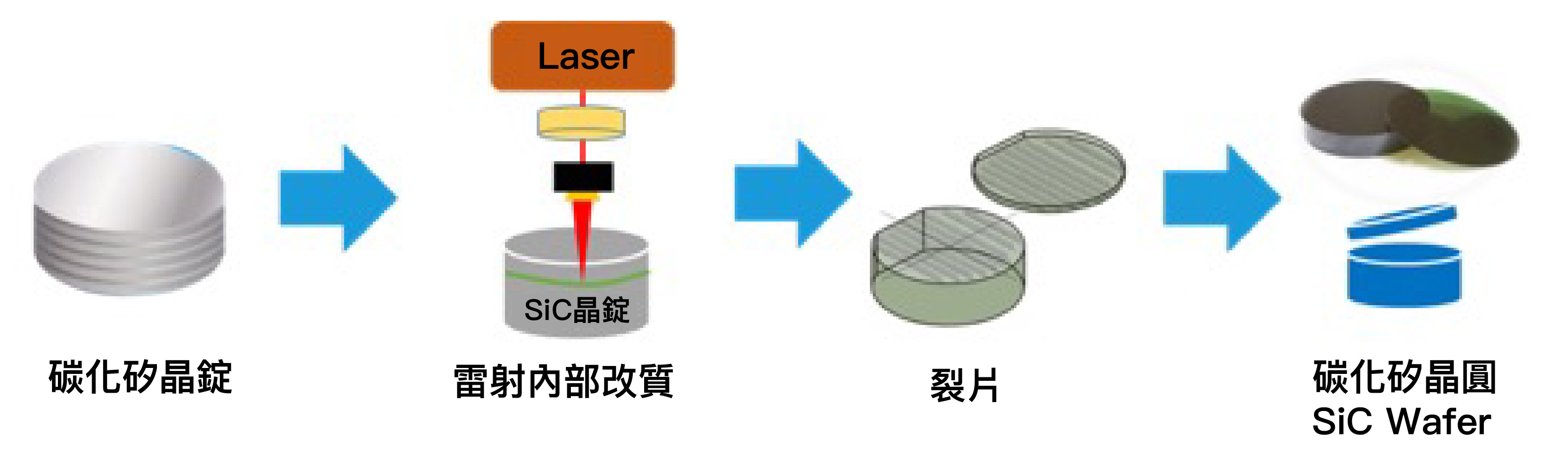

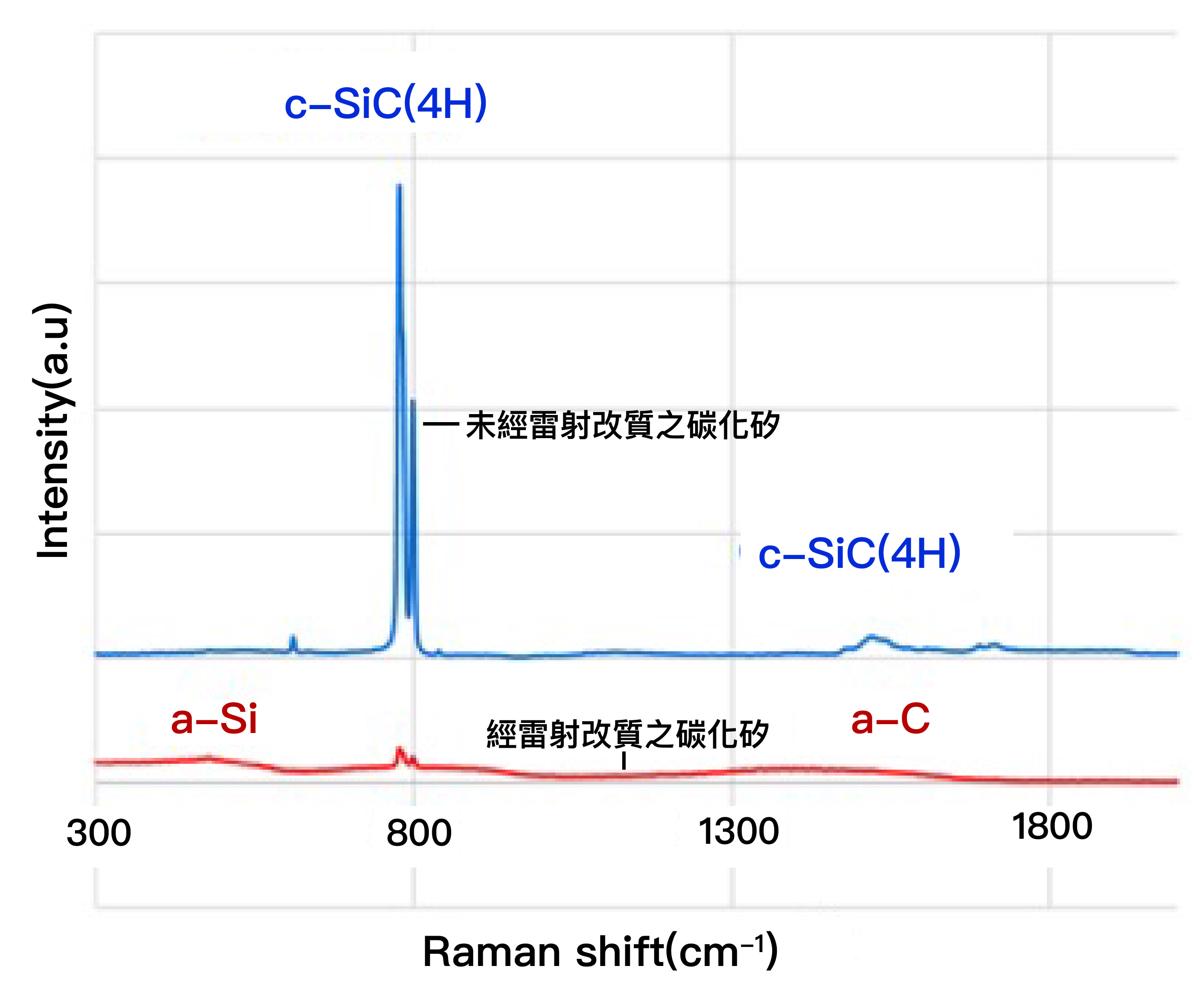

圖 2 為碳化矽經超快雷射改質後之 SEM 及EDS 分析結果,未經雷射改質之區域,矽的比例約為 47 At%,碳的比例約為 51 At%;經雷射改質之區域,矽的比例提昇至約 60 At% ,碳的比例下降至約 34 At%,說明碳化矽經雷射改質後產生變化。為了確認經超快雷射改質碳化矽後之結構變化,使用拉曼 (Raman) 對改質區及非改質區進行分析,圖 3 為碳化矽經超快雷射改質後之拉

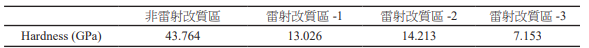

曼分析結果,經雷射改質後之碳化矽於 480 cm-1與 1500 cm-1 之訊號均上升,顯示結晶之碳化矽(c-SiC) 經過雷射改質後,將相變化成非晶之矽 (a�Si) 與非晶之碳 (a-C),證明改質區域之鍵結強度隨之變弱且產生相變化。以奈米壓痕 (Nanoindenter)進一步分析改質區域之硬度,針對有 / 無雷射改質之區域進行量測,結果顯示如表 3。非雷射改質區域硬度約為 44 MPa,雷射改質區域硬度約為 13MPa ( 下降約 73.8%),改質區域硬度下降及鍵結力大幅下降主要歸咎於經雷射改質後之碳化矽,從結晶之碳化矽 (c-SiC) 相變化為非晶之矽 (a-Si)與非晶之碳 (a-C) 所致,當前之試驗結果和 Kim等 [2]、 Han 等 [3]、Zhang 等 [3] 的研究結論一致。

圖 1 碳化矽雷射切片技術之流程

圖 2 碳化矽經超快雷射改質後之能量色散 X 射線光譜 (Energy Dispersive Spectrometer, EDS) 分析結果

(a) 雷射改質道上方 (b) 雷射改質道 (c) 雷射改質道下方

表 3 碳化矽經超快雷射改質後之奈米壓痕 (Nanoindenter) 分析結果

圖 3 碳化矽經超快雷射改質後之拉曼分析結果藍線為未經雷射改質之碳化矽 紅線為經雷射改質之碳化矽

…本文未結束

更完整的內容 歡迎訂購 2024年2月號 491期

機械工業雜誌‧每期240元‧一年12期2400元

我要訂購