加工能耗監控與參數優化的研究應用

摘要:本文的目的是通過最佳化金屬切削製程參數來提升加工效能。本文著重於實現良好的表面粗糙度,同時顯著減少加工時間,從而有可能減少能源消耗和二氧化碳排放。透過田口方法來分析加工時間與能源消耗之間的相互影響,本文進一步利用NX CAM軟體,將虛擬模擬與CNC教學機整合進即時加工過程中。本文同時強調在追求加工效能與考量切削負載的雙重考量下,對參數的貢獻度及最佳組合進行評估和分析,以有效達到合理可實現的實際加工狀態。

Abstract:The objective of this article is to enhance processing efficiency through the optimization of metal cutting process parameters. The article focuses on achieving a high-quality surface finish while significantly reducing processing time, potentially leading to reduced energy consumption and carbon dioxide emissions. Utilizing the Taguchi method, the article analyzes the interplay between processing time and energy consumption. Furthermore, this article employs NX CAM software, integrating virtual simulations with a CNC teaching machine into the real-time processing workflow. The article emphasizes a dual consideration of processing efficiency and cutting load, assessing the contribution and optimal combination of parameters to effectively achieve a practical and feasible processing state.

關鍵詞:田口法、能耗、最佳化、表面粗糙度

Keywords:Taguchi method, Energy consumption, Optimization, Surface roughness

前言

隨著氣候變遷的日益嚴重化,降低碳排放和節能問題吸引了全球範圍內的關注[1-2]。製造業,特別是依賴於機械加工的領域,因其加工過程中材料去除方式的高能耗而成為重點關注對象。有效解決此問題的首要步驟在於對工具機及其加工過程的能源使用進行深入研究和評估,以便制定有效減少能源消耗的策略[3-4]。國際氣候變化權威機構—政府間氣候變遷專門委員會(IPCC)的報告指出,製造業活動是全球暖化的主要推手之一[5]。IPCC進一步指出,要實現將全球溫升控制在2°C以內的目標,需要到2030年將二氧化碳排放量減少約25%,並在2070年達到零排放[6]。在製造業中,數控(CNC)工具機是關鍵的設備,其額定功率通常高達數千瓦。由此,CNC加工成為一種高能耗製造技術[7]。製造業中CNC加工的能源消耗成為導致環境碳排放的重要因素。因此,減少CNC加工過程中的碳排放至關重要。CNC加工過程中的碳排放與多個切削參數,如主軸轉速、進給率、切削深度和切削形狀等因素密切相關[8]。在本文中設計了一個CAD模型來分析加工零件所需的時間及其表面粗糙度。為了優化模擬試驗,將採用田口L9方法。此外,將利用NX軟體生成基於模擬的加工時間和刀具路徑,以便在CNC五軸教學機中進行即時加工。本文旨在確定加工過程中機器的最低加工時間和能耗,並探究這些因素如何影響表面粗糙度,後者與刀具變形直接相關。通過應用最低的加工條件,期望能夠降低機器的功耗和負載,進而減少碳排放。

實驗設備

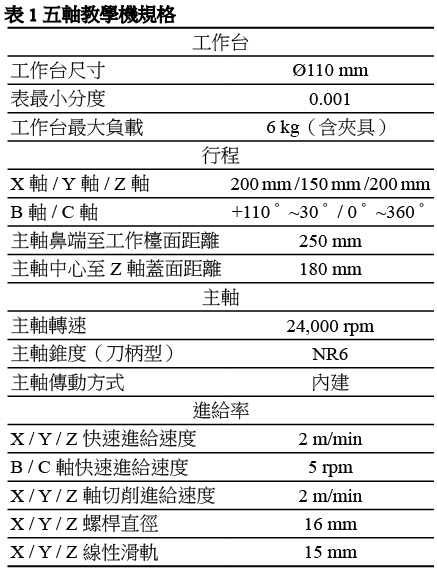

本文採用了工研院研發的小型五軸教學機器,如圖1所示。該機器配備了能沿X、Y、Z軸移動的工作台,以及B軸和C軸兩個旋轉軸,如表1所示。此外,它還搭載了工研院自行開發的五軸同動控制器。通過內建的通訊介面IMTC Agent,可以方便地進行數據擷取,這對實驗的進行提供了很高的便利性。

圖1 工研院五軸CNC教學機

在加工程式撰寫方面使用西門子NX軟體,從3D模型快速產生切削加工所需的各項參數轉換成NC程式。此過程包括建立刀具路徑和相關參數的設置。本文的主要焦點為銑削過程。在這一階段,選擇鋁合金6061材料,並設定加工座標系,然後根據切削刀具、進給速率和轉速等變量來生成刀具路徑。

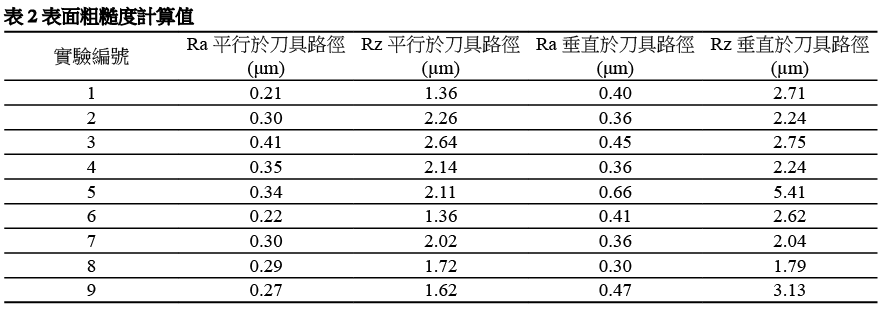

每個工件的表面粗糙度的分析都是使用Mitutoyo SJ-301機器進行,如圖2所示。此分析使用兩種不同的測量方法:一種是與刀具路徑平行,另一種則是與刀具路徑垂直。在這兩種情況下,我們在每個工件的三個不同區域分別計算Ra(平均粗糙度)和Rz(平均粗糙度深度)。基於這些區域收集的數據,我們採用三個測量值的平均值。這樣的分析方法確保了對每個工件表面粗糙度特性的全面瞭解。各實驗的表面粗糙度數值列於表2。

圖2 表面粗糙度儀

…本文未結束

更完整的內容 歡迎訂購 2024年3月號 492期

機械工業雜誌‧每期240元‧一年12期2400元

我要訂購