工具機虛實整合數位雙生遠端維護應用

摘要:在全球化的影響下,製造生產會轉向其他薪資較低的發展中國家,異地產線往往會面臨生產問題。如何能夠快速、正確地解決現場問題,成為企業亟須應對的重要課題。本文將簡述工研院近年來在虛實整合數位雙生技術帶入工具機產業建立虛擬互動場景整合工具機相關重要資訊,通過虛擬場景中的動態模擬,人員可以在虛擬環境中猶如面對實際工具機的運作過程,進行診斷和維護操作,實現工具機遠端維護應用。

Abstract:Influenced by globalization, manufacturing production is shifting towards developing countries with lower wages. Overseas production lines often face production challenges, which are typically intricate. How to promptly and accurately address on-site issues has become a crucial concern for businesses. This article will briefly outline how the Industrial Technology Research Institute (ITRI) has integrated virtual and real technologies into the machine tool industry to establish virtual interactive scenarios. By integrating essential information related to machine tool transportation within these virtual scenes, personnel can experience, through dynamic simulations, the operational processes of actual machine tools in a virtual environment. This enables them to diagnose and perform maintenance operations, achieving remote maintenance applications for machine tools.

關鍵詞:數位雙生、遠端維護、異地產線

Keywords:Digital twin, Remote maintenance, Overseas production line

前言

隨著全球化的浪潮,企業紛紛將生產基地移至海外,以降低成本、提升競爭力。然而全球化也帶來了許多挑戰,其中之一為異地產線診斷的困難。因屬不同國家容易出現跨文化溝通問題,當工廠工具機出現問題時,在國內人員可以及時有效率地至現場依據標準作業程序進行診斷維護。但如果工廠位於海外,現場人員需技術人員協助時,派員至海外工廠所衍生的人力和時間成本就相當高。因此開發工具機虛實整合數位雙生遠端維護應用技術,可以達到高效的診斷協助。目前在遠端診斷最常見的方式是使用線上會議軟體,技術人員若透過線上會議軟體進行議題討論,只能透過靜態圖表、共享鏡頭畫面等方法被動獲得現場的資訊,無法主動篩選和取得所需的資訊,導致需要花費更多時間與遠端操作人員溝通了解問題與進行診斷和維護。而共享畫面的功能也容易受到網路的影響而畫質不佳或卡頓因而影響診斷,這可能會導致花費時間增加,甚至無法順利完成診斷。因此如何解決全球化工廠產線問題是迫在眉睫。

本文工具機虛實整合數位雙生遠端維護應用,建立場域模型,匯入的機台模型進行處理,依照現實場域配置建構虛擬場域,並實現多人跨裝置跨系統遠端連線應用,在進行遠端連線時通訊的資訊安全也相當重要,關係著保護企業的機密資料避免外洩,所以本應用整合身分驗證,將虛擬場域中的工具機資訊看板、主軸運動鏈、機台感測數據分析、生產稼動率等,依據人員身分給予調用看板的權限,將虛擬角色與資訊看板的權限綁定,當角色成功登入虛擬場域後,對應的資訊看板才會顯示並傳輸資訊,此設計可確保工具機生產資訊不會外洩給未經授權的使用者。相關領域專業人員進入虛擬場域時,可以在場域中移動,檢視各場域中重要資訊內容,達到虛實整合之應用,遠端診斷人員透過角色全方位檢視工具機問題,進而完成診斷、維護之應用。

工具機虛實整合數位雙生遠端維護應用

在全球產業數位轉型的浪潮下,頂級汽車製造商(BMW、Mercedes-Benz)與人工智慧運算領導品牌NVIDIA合作,打造虛擬工廠[1-2],主要應用為規劃製造與組裝。當製造商推出新車款時,必須根據新款設計調整製造廠的配置。這個過程往往會使大部分工廠停擺,導致現有車輛的製造作業停頓。透過虛擬工廠,各項變更都可在虛擬世界中快速評估並進行驗證,然後在現實世界中實作,確保工廠與員工發揮最高效率,實現快速部署。數位雙生(Digital Twin)遠端維護技術的發展是一種將現實世界中的物理系統或設備與虛擬世界中的模型進行映射的技術。透過數位雙生,可實現對現實世界物理系統或設備的遠端監控、診斷和維護。製作基於人工智慧和虛擬實境的協作平台,可將來自不同來源的3D數據模型、場景和資產進行整合,提供更具真實感的沉浸式體驗。

另外,在維護保養的數位雙生案例,工具機大廠西門子與NVIDIA合作建立發電廠的數位雙生[3],用於快速估算出管線腐蝕狀態,提前規劃維護時程以減少停機時間,依據發電廠收集的資料以計算管線中水和蒸汽的壓力、溫度與速度並使用機器學習模型模擬管道狀態。

工具機虛實整合數位雙生遠端維護應用,將分成二個部份說明,首先說明場域模型建立,再說明建置虛擬場域中工具機的應用及多人連線多方虛擬實境會議討論,進入場景需取得身分驗證,獲得權限與對應的角色,依據角色設定場域內虛擬看板顯示權限。

1.場域模型建立

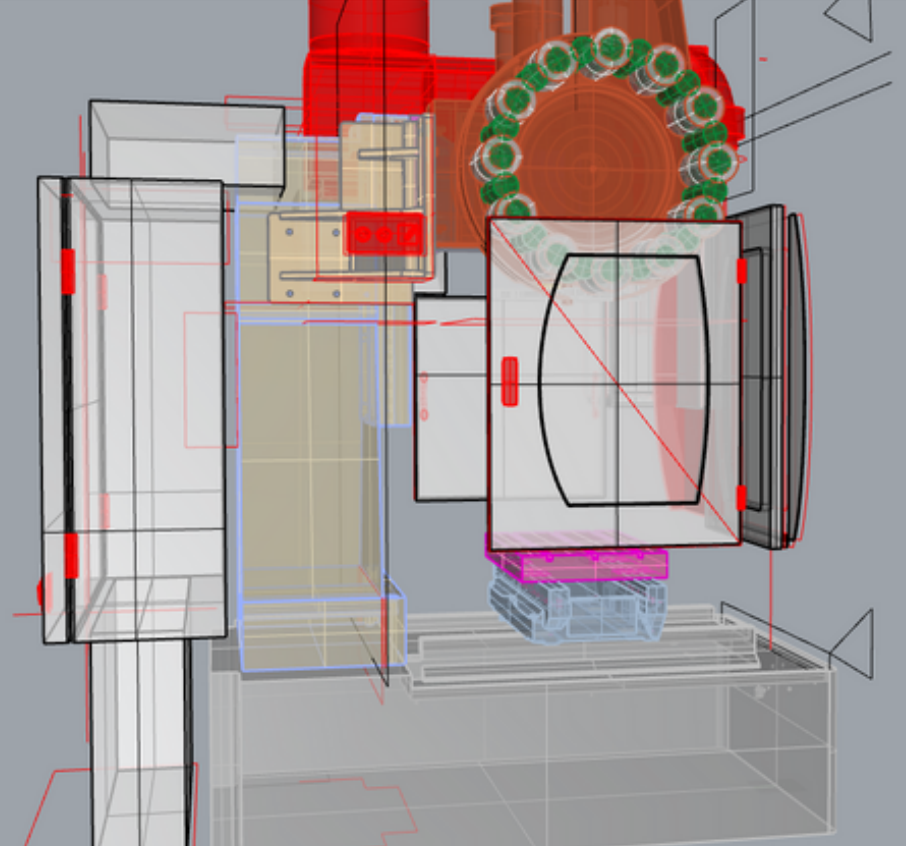

目前主流的3D建模軟體包含有:Blender、Maya、AutoCAD、SolidWorks、Rhino等,用於創建動畫電影、視覺效果、藝術、交互式應用程式、遊戲,首先將場域平面圖,透過3D建模軟體進行場域建置,在不同的建模軟體中進行模型調整、調整網格分布、修復模型破損,需要注意的是不同的建模軟體對檔案格式的支援程度與轉換時產生的模型資訊丟失和異常問題,工具機機構可以匯入工程繪圖軟體的檔案格式並配置於虛擬場域,建模過程如圖1,依據圖2的實際機台模型於建模軟體中製作模型如圖1(a),並進行渲染如圖1(b)。

(a) (b)

圖1 (a)建模軟體製作模型 (b)進行模型渲染

圖2實際機台外觀

工程繪圖軟體的輸出檔案網格數通常比較多,高網格數的工具機元件雖然比較精細,但是也會造成運算與顯示負擔,因此簡化模型降低遠端診斷軟體對系統與硬體規格的要求,應用中減少網格數使用的方法為Decimate Modifier中的塌陷功能,如圖3,此功能可以依比例降低模型的網格數,用於減少複雜模型的網格數,以本文所使用的模型為例,大部分的模型網格數可以減少到原始的十分之一而不至於明顯變形,如圖4(a)原始模型共131785個網格,削減至14687個網格,如圖4(b),特別適用於平面較多的物件,曲面和圓形較多的物件就需要調整減少網格的比例,避免因為過度減少網格導致模型出現破損與扭曲等異常,於建模軟體建置完虛擬場域後使用FBX檔案格式(3D 物件資料、動畫資料)匯出,可將模型以多個子物件組合的狀態匯出,並且保留模型貼圖,可使模型的物件調整與模擬運動更為便利,並將模型個別匯出為獨立的檔案,便於進行虛擬場域的調整且減少匯出模型的檔案容量,越大的模型檔案在匯入及匯出時花費的時間越多,且失敗的機率較高,影響後續於虛擬場域中調整模型和功能製作的流程。

…本文未結束

更完整的內容 歡迎訂購 2024年3月號 492期

機械工業雜誌‧每期240元‧一年12期2400元

我要訂購