五軸工具機之誤差源分析及設備監管可視化技術

摘要:五軸工具機是滿足加工高值化之生醫、航太、電動車、風力發電等產業零組件不可或缺之利器。然而,目前市面上五軸工具機配套方案不盡完善,缺乏快速且數值量化之分析工具,無法快速評價設備穩定性優劣,設備使用歷程狀態難以追溯,無法縮短售服時間。本文開發誤差源分析技術與設備監管可視化技術之軟體平台,提供誤差源解耦分析與可視化支援有策略的性能提升方案擬定,滿足五軸機急迫需要對應的軌跡切削精度量測與性能評估測試需求,並應用設備監管可視化技術進行TCP (Tool Center Point)軌跡數值統計分析,有效掌握設備伺服動態歷程,有助於問題分析或是歷程追溯,補足國內五軸工具機穩定性分析的缺口,加速推升國內五軸工具機技術與提高產業價值。

Abstract:Five-axis machine tools are essential for machining high-value components in industries such as biomedicine, aerospace, electric vehicles, and wind power generation. However, current solutions for five-axis machine tools are not completely adequate. They lack rapid and quantitative analysis tools, making it challenging to quickly evaluate the stability of the equipment. Tracing the usage history and shortening service times for these tools is also difficult. This article develops a software platform for error source analysis and equipment supervision visualization technology. It offers error source decoupling analysis and visualization to support the formulation of strategic performance improvement plans, addressing the urgent need for trajectory accuracy measurement and performance evaluation in five-axis machines. Additionally, the platform applies equipment monitoring visualization technology for numerical statistical analysis of TCP (Tool Center Point) trajectories. This effectively captures the dynamic process of the equipment's servos, aiding in problem analysis and process tracing. It fills the gap in stability analysis for domestic five-axis machine tools, accelerating the advancement of domestic five-axis machine tool technology and enhancing industrial value.

關鍵詞:五軸工具機、軌跡誤差源、TCP動態穩定性

Keywords:Five axis machine tool, Trajectory error source, TCP dynamic stability

前言

近年來,隨著客製化意識抬頭,傳統車銑削中心已難以負荷多變的客製需求,取而代之則是各產業別少量多樣構型複雜的零組件。然而,因應零組件製造工藝的複雜度提升,亦即是宣告五軸工具機應用市場來臨,五軸工具機透過多軸同動控制技術進行空間軌跡切削,充分滿足如航太、汽車、醫療、能源等高值化市場多樣化製程工藝的需求,帶動產業價值的提升。

國內五軸工具機業者常用試件加工來進行精度的檢驗,但加工誤差與設備間的關係難以界定,且國內業者對控制器所提供的補償功能或參數的使用上未能深入了解與應用,在鑑定誤差後的參數調整更是有難度。再者,工具機業者對於五軸軌跡切削精度誤差來源,並沒有適當的輔助技術(工具)予以檢知,且針對如何擬定誤差源補償修正方向也束手無策。對此,國內業者亟需一五軸軌跡誤差源分析技術,取代試誤型補償與修正,透過五軸工具機誤差源解耦分析與可視化技術支援,擬定有策略且精準的性能提升方案。藉由本文之關鍵技術,滿足五軸工具機急迫需要對應的軌跡切削精度量測與性能評估測試需求,進而協助臺灣五軸工具機穩固高精度加工的水平,足以媲美國際大廠的五軸工具機,提升臺灣五軸工具機的競爭力與市占率。

因應複雜多變的工藝需求,五軸工具機不僅需具備高剛性、輕量化、低熱敏等的結構特質,尚需伺服特性的調控匹配以支撐多軸同動控制技術。傳統上,五軸工具機之伺服特性調校均透過經驗豐富技師進行調測以符合相關驗機準則。然而,因應少子化及環境因素影響(如COVID-19疫情),人力資源的變化難以掌握,技術傳承與銜接出現斷層。再者,人為的調整憑藉個人熟練度以及主觀意識,並沒有一種客觀的數據分析方式去評價設備調整的優劣。即便後續設備售出至終端客戶進行生產製造,倘若加工精度未能符合需求,亦無快速診斷之可視化工具,仍需投注大量人力時間進行試誤除錯,無法簡化現場售服排錯程序。諸如此類的產業痛點一再困擾五軸設備商,亦阻礙了產業技術的升級與精進。

本文開發目標為一套對應五軸工具機之五軸軌跡誤差源分析技術與設備監管可視化技術之軟體分析平台。五軸軌跡誤差源分析技術為取代試誤型補償與修正,提供五軸工具機機台誤差源解耦分析與可視化支援有策略且精準的性能提升方案擬定,導入快速解析軌跡誤差模組技術,建構精度誤差量測手段,快速反映動態精度及解耦軌跡切削精度誤差源,滿足五軸機急迫需要對應的軌跡切削精度量測與性能評估測試需求。設備監管可視化技術之軟體分析技術為以空跑方式反覆執行標準TCP (Tool Center Point)軌跡路徑(如NAS979或是ISO 10791-6之K4路徑;本文簡稱K4路徑),再透過控制器擷取關鍵數據進行統計分析及可視化介面,進而生成時序列分析及統計資訊比對等功能頁面,協助設備商快速確認當下設備伺服特性狀態,有助於問題分析或是歷程追溯,補足國內現有五軸工具機穩定性分析的缺口,加速推升國內五軸工具機技術與提高產業價值。

軌跡切削精度誤差源分析模組

在不考慮熱溫升所造成形變誤差下,五軸工具機影響其加工軌跡精度之因素有運動鏈誤差(Location Error)、元件誤差(Component Error)、伺服控制的誤差和高速切削下機械結構變形產生的動態誤差,其中運動鏈誤差與元件誤差屬於靜態的位置誤差,運動鏈誤差與元件誤差在五軸工具機共有43項。伺服控制的誤差屬於伺服馬達控制機構的伺服落後造成在切削軌跡上的輪廓誤差。動態誤差屬於機台結構在高速切削移動下,因為速度急遽變化之加減速效應對結構變形而產生的動態誤差。

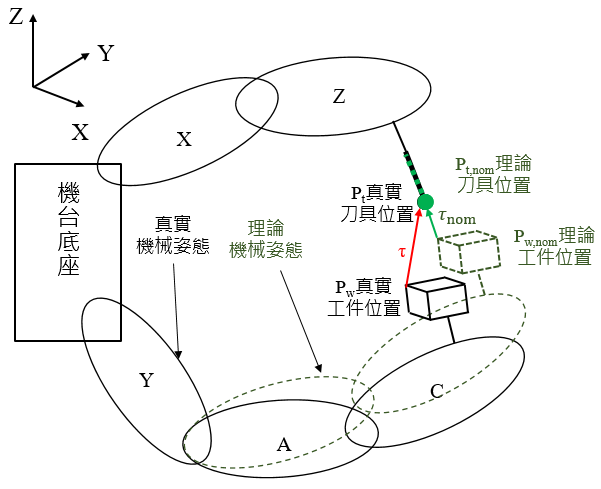

在實際加工時,五軸工具機之理論刀尖點位置與真實刀尖點位置之誤差,如圖1,將導致加工尺寸的不正確與加工精度的不足,必須針對五軸工具機加工軌跡誤差之誤差源進行分析與解耦,才能對症下藥。以下分別針對各誤差源進行補償與調整,達到高精度之五軸加工。

圖1 理論刀尖點位置與真實刀尖點之加工誤差

圖1中,真實的刀尖點座標即為τ=Pt-Pw,理論的刀尖點座標為τnom =Pt,nom - Pw,nom,加工誤差就是τnom- τ。

五軸工具機加工軌跡誤差之誤差源可被歸類三個誤差源,如圖2所示。

第一項為伺服輪廓誤差,導因於軸向馬達運動伺服落後所產生的輪廓誤差,以δc標示之。

第二項為與速度無關之幾何誤差,由運動鏈誤差δl與元件誤差δm耦合而成之誤差。

第三項為動態誤差,是由於軸向運動導致機械結構變形所引起的軌跡誤差,以δd標示之。

相對於工件之理論刀尖點位置與真實刀尖點位置的誤差就是由這三項誤差源所組成為式(1)。

χ-χnom=δc+δl+δm+δd (1)

…本文未結束

更完整的內容 歡迎訂購 2024年3月號 492期

機械工業雜誌‧每期240元‧一年12期2400元

我要訂購