皮托數位分身有術 虛實整合模擬與製程

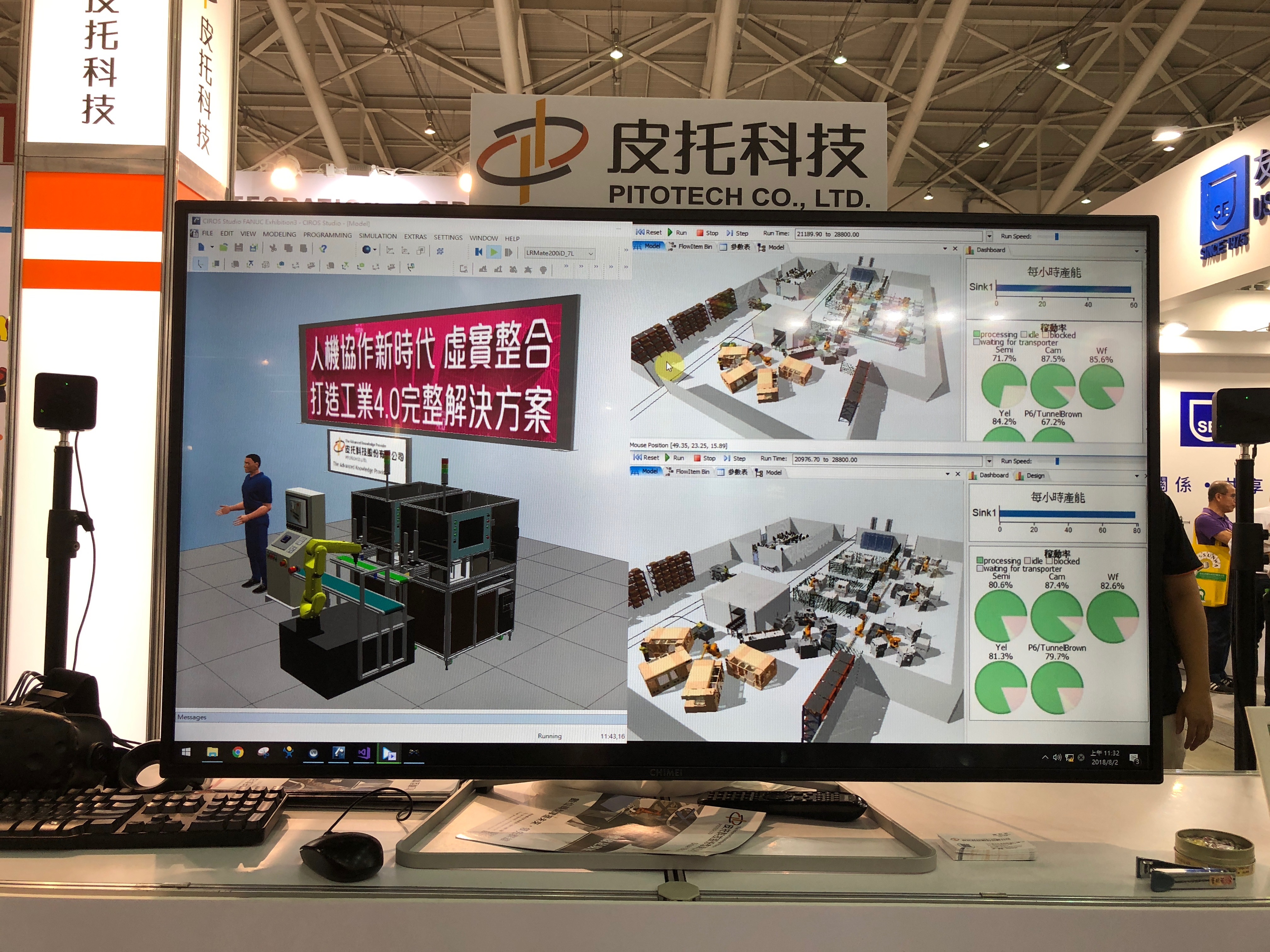

▲皮托科技執行長簡榮富強調數位分身勢在必行,也在今年台北國際自動化工業大展發表其囊括整線/廠製程策略到單站機器、物理研發模擬的全方位解決方案。

成立於1992年的皮托科技公司(PITOTECH),一開始因為創辦人在機械、流體力學的背景,決定以代表戰機最前端的空速量測儀器的皮托管命名,並做為企業品牌識別標誌。2000年美國網路經濟崛起之後,更從硬體跨足軟體,開始接觸代理國外的CIM(Computer-Integrated Manufacturing電腦整合製造)的模擬軟體,逐漸演化成數位工廠解決方案,即是目前數位分身(Digital twin)的前身。

並隨著全球製造業在持續邁向工業4.0過程中,開始透過虛實整合、人機協作,取得了更多且完整的大量資訊,以用於系統模擬整合作業。皮托科技也從產品銷售者逐步轉型,成為知識服務供應商(The Advanced Knowledge Provider),強調能替使用者創造更大價值。皮托科技執行長簡榮富認為:「現今對於數位分身可定義為結合物理及製程實體的數位模型,以協助製造業優化效能。讓管理者充分瞭解改變決策後的風險再實施,而不必冒險停機測試;或擔心須安排工程師於休假日調校設備,恐會增添加班費的負擔。

提供四階段解決方案 系統策略模擬勢在並行

在今年台北國際自動化工業大展,皮托科技也擴大發表其全方位的數位分身4大解決方案,包含:System Level-策略、Line Level-虛擬調試、Machine Level-離線編程、Physical Level-研發物理探索,前三階段皆和製程模擬相關,第四階段則與物理研發有關。

其中,「系統策略模擬」係針對建廠、擴廠前規劃整廠/Cell等生產策略、Layout、產能優化、物流優化而來,包含需要採購多少部機器、AGV派工的人機比與稼動率、瓶頸分析等,避免因為擬定生產策略不當而虧損;進而達到TPM精實生產,減少浪費目的,以符合預期效益,降低投資風險。

簡榮富強調:「若能幫助業者獲利或達成他們所預期目標,業者通常不會太介意廠內使用的機器品牌,而希望透過工業4.0達成最終目標,就是如何優化產能,讓獲利最大化、投資成本最小化。」皮托科技提供的系統策略模擬功能,不僅是傳統2D/3D動畫,或自前端導入的CAD模型資訊,還是經過科學分析的數據。可讓使用者將生產線上機台的參數、速度、加工週期時間(cycle time)先上傳雲端後整合,用來預先模擬優化CNC工具機、AGV等機台的加工搬運順序、配置等生產策略的系統程式,再送交MES執行。否則,由於真正現場的製造系統普遍存在著「變異性」,即使單站完成虛實整合、人機協作優化,也可能因為其他工站不順,而造成不必要的瓶頸。皮托科技的技術強項,就是可加入此變異性模擬,針對整廠系統的模擬優化配置,得以更真實反映現場狀況!

系統整合商(SI)也因此與客戶溝通更透明,加速提高投資報酬率(ROI),不必擔心若無法符合業主的產能要求時,恐須承擔違約風險,或賠償客戶損失。已有SI廠商運用此技術與客戶溝通,從原本3周規劃時程減為20mins;且經重新計算改變機台對產能之影響,從一天減為3mins。電子廠商估算機台改善前與改善後之稼動率提升了25%以上;半導體廠一個小專案至少降低16%以上的人力成本;廠線layout優化實際應用,讓產能提升50%。

接著進入第二階段的虛擬調試後,可用來選用整條生產線上的CNC工具機、工業機器人組成之Cell系統配置,或驗證機器生產加工的週期時間(cycle time),確保每道生產流程中的動作細節都能達成最終產能目標。簡榮富認為:「除了前述系統策略已可解決廠內約90%問題之外,剩下10%問題則可經過虛擬調試的數位分身,進行更細膩的模擬分析,包含CNC工具機的開/關門時間和機器人奇異點、夾治具的位置等,進行機械碰撞分析。」兩者最大差別,便在於系統策略模擬與流程、時間的關聯性最大;虛擬調試則和工作範圍的空間關聯性較緊密,且無法與系統策略一樣,可在10mins內加速模擬生產線3個月後的產能。

據統計,過去業主與系統整合商首次會談後,因為僅透過Excel、CAD溝通,總有約40%以上誤差,但在導入虛擬調試後,每案至少可省下因為錯誤或時間延遲的失效成本近300萬元;且因為節省大量溝通成本後,至少可減少75%試裝與執行整體專案時間約15%。還能加速執行機電一體化,讓電控、機械部門在3D環境內協同作業,以數位分身驗證現場環境;在完成虛擬調試後,可直接轉換成PLC控制程式碼,大量節省PLC程式編碼時間。

第三階段是單站機器離線編程(OLP),可先在電腦的3D環境裡,分別模擬機器人針對不同產品的生產策略,而能優化其取放、碰撞、焊接、循邊、去除材料等動作及工序,達到預期cycle time;同時支援多家機器人品牌的控制器,可在現場下載程式碼後,直接在產線上運行,將大型機器的預先模擬、調校時間從2~3週縮減為1天,尤其對系統整合商和具有大量機器人產線公司是一大利器。

第四階段研發物理探索的數位分身,則在近5年來以每年約30%以上幅度爆發成長。簡榮富分析:「皮托科技自2000年發表的COMSOL Multiphysics多重物理量CAE耦合模擬解決方案,受惠於近年來移動裝置,如智慧型手機的陀螺儀、電池等微機電,AI智慧音箱需求浮現,涉及熱、磁、電、聲等領域;加上科技越來越趨向微小化、複雜化的結果,跨領域多重物理量分析已成顯學。COMSOL Multiphysics包含熱傳、流體力學、聲學、電磁、機構、光學、電漿、化工等29種模組。」因匯集了製造與研發、產品與生產流程,讓客戶在產品研發初期,就能開始進行設計模擬;從而大幅縮短上市時程,得以滿足於產業快速變動潮流下,對於客製化、彈性化的需求。

他也坦言,現今很多台灣廠商仍有迷思,認為只要用了系統程式策略模擬解決方案,就能解決所有問題;或太過偏重硬體架構,只納入可見的產線虛擬調試。其實應該針對廠內不同層次問題,納入多種解決方案,即便尚未達到工業4.0或已導入TPM制度者,都應該透過數位分身為工廠自動化打底、優化基本功。

簡榮富強調:「虛實整合、人機協作的挑戰就是要兼具彈性化、智慧化,又要顧及效率時,數位分身就變得很重要,始得以洞察全廠、溝通無礙,才能在最適當時機提供正確資訊。」他也特別引用《孫子兵法》中的兩段話:「兵無常勢,水無常形」;「夫未戰而廟算勝者,得算多也。」其中的「廟算」也就是模擬,數位分身的重要性不言而喻,也勢在必行。

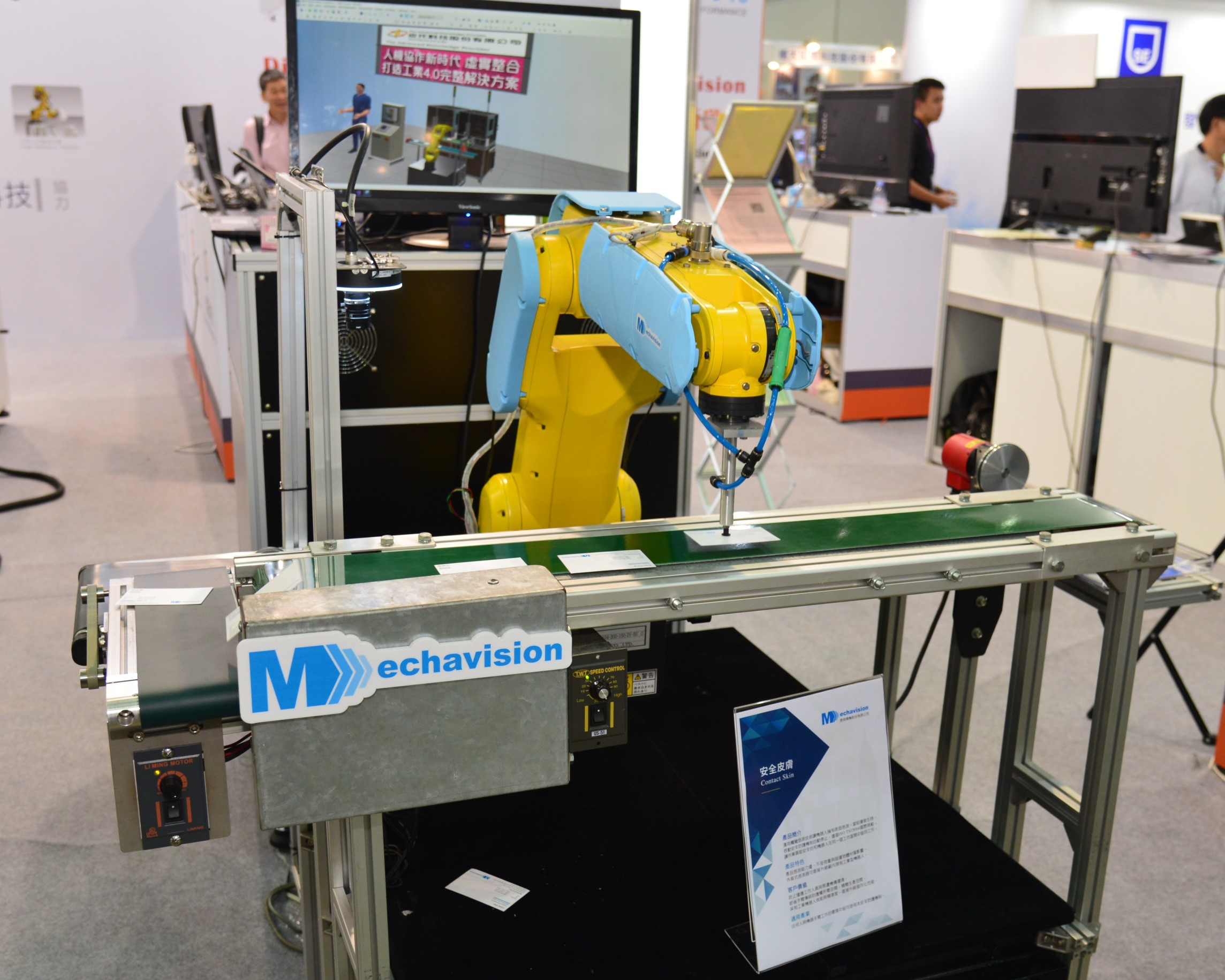

▲皮托科技特別在今年首度與世紀貿易聯合展出「自動化工廠虛實整合應用」,以FUNAC ROBOT結合實體類產線及虛擬試裝模擬技術,以達成高度客製化與彈性化生產目標。

▲皮托科技人機協作新時代,打造工業4.0完整解決方案,現場展出大獲好評。